طراحی بسیاری از مکانیزمهای رایج ماشینآلات در دههها (و در برخی موارد قرنها) تغییر اساسی نداشته است. این موضوع بهویژه در حوزه روانکاری صادق است. به نظر میرسد طراحان ماشینآلات در شرکتهای سازنده تجهیزات اصلی (OEM) بر این باورند که روانکاری یا تاکنون بهبود نیافته، یا اساساً قابل بهبود نیست.

متأسفانه، امروزه نیز ماشینآلات جدیدی بر پایه همین فرض نادرست طراحی و تولید میشوند. شواهد آشکار این موضوع را میتوان در بسیاری از سیستمهای روغنکاری کارتر مرطوب (Wet-Sump) مورد استفاده در پمپها، چرخدندهها و یاتاقانها مشاهده کرد.

نمونههای بارز آن، سامانههای کارتر یاتاقان و گیربکس فاقد گردش روغن هستند که تنها وظیفه آنها رساندن روغن به سطوح اصطکاکی است. این سیستمها از نوع روانکاری کارتر مرطوب (WSL) بوده و روغن را از طریق یکی از روشهای زیر تأمین میکنند:

-

روانکاری غوطهوری (Flood Lubrication): سطوح اصطکاکی بهطور کامل در حمامی از روغن غوطهور میشوند.

-

روانکاری پاششی با پرتابکننده (Slinger/Flinger): قطعات متحرک روغن را برداشته و به سمت ناودانها و نواحی اصطکاکی پرتاب میکنند.

-

روانکاری با رینگ یا طوقه روغن (Oil Ring/Collar): رینگها یا طوقههای دوار، روغن را به بالای کانالها منتقل کرده و روغن بهوسیله نیروی ثقل وارد یاتاقانها میشود.

-

روانکاری پاششی (Splash Lubrication): حرکت چرخدندهها درون کارتر روغن باعث ایجاد پاشش یا مه روغن در مجموعه میشود.

-

روانکاری با بالا کشیدن روغن (Climbing-Oil Lubrication): چرخدندهها هنگام عبور از روغن، لایهای از روغن چسبیده را به ناحیه درگیری منتقل میکنند. در برخی موارد از چرخدندههای پارویی برای کمک به انتقال روغن استفاده میشود.

تمام این روشها در بهترین حالت، تنها حداقل تأمین روغن را فراهم میکنند. در حالی که سازمانهای امروزی فعال در حوزه قابلیت اطمینان، بهویژه برای ماشینآلات بحرانی یا مستعد خرابی، انتظارات بسیار بیشتری دارند. یکی از سادهترین بهبودهایی که بسیاری از کاربران میتوانند اجرا کنند، نصب سیستم گردش روغن بر روی ماشینآلات کارتر مرطوب موجود است.

با این حال، مزایای گردش روغن اغلب بهدرستی درک نمیشود؛ همین موضوع سبب شده هزینه اضافهکردن سیستم گردش روغن، هم از سوی OEMها و هم از سوی کاربران، بهعنوان هزینهای غیرضروری تلقی شود.

انواع اصلی سیستمهای گردش روغن

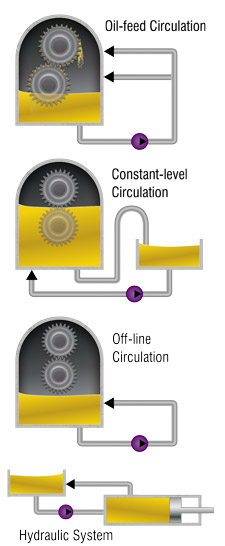

چهار نوع اصلی سیستم گردش روغن عبارتاند از:

انواع سیستمهای روانکاری

-

گردش روغن تغذیهای (Oil-Feed Circulation):

سیستمی مبتنی بر کارتر مرطوب که در آن روغن از کارتر پمپ شده و از طریق لولهها به سطوح روانکاریشونده (میلبادامک، یاتاقانها، سیلندرها، چرخدندهها و غیره) منتقل میشود. موتورهای دیزل نمونهای از این نوع سیستم هستند. -

گردش روغن با سطح ثابت (Constant-Level Circulation):

این سیستم علاوه بر کارتر مرطوب ماشین، دارای یک مخزن خارجی کوچک است. کارتر مرطوب همچنان با یکی از روشهای WSL ذکرشده، روغن را به سطوح اصطکاکی میرساند. -

گردش روغن آفلاین (Off-line Circulation):

سیستمی ساده موسوم به Kidney Loop که برای فیلتراسیون و کنترل دما بهصورت مستقل از عملکرد ماشین استفاده میشود. روانکاری اصلی همچنان از طریق WSL انجام میگیرد. -

سیستم هیدرولیک:

در این سیستمها روغن تحت فشار در حال گردش است و حرکت و عملگرهای ماشین را کنترل میکند. این سیستمها کاملاً غوطهور بوده و سطوح اصطکاکی همواره با روغن در تماساند.

سیستمهای هیدرولیک و گردش روغن تغذیهای از نظر طراحی و ساخت پیچیده هستند. اما سیستمهای سطح ثابت و آفلاین را میتوان بهراحتی و بهصورت Retrofit به بسیاری از ماشینآلات کارتر مرطوب اضافه کرد و از مزایای متعدد گردش روغن بهرهمند شد.

مزایای سیستمهای گردش روغن سطح ثابت و آفلاین

اگرچه بسیاری از مزایای گردش روغن ظریف و کمتر محسوس هستند، اما تأثیر آنها بر قابلیت اطمینان ماشینآلات بسیار قابلتوجه است. جدول 1 مزایای استفاده از سیستمهای گردش روغن سطح ثابت یا آفلاین را در مقایسه با روانکاری کارتر مرطوب سنتی نشان میدهد.

در ادامه، این مزایا بهطور تفصیلی شرح داده شدهاند:

کنترل سطح روغن

بسیاری از ماشینآلات مانند برخی گیربکسها، محفظههای یاتاقان و روانکارهای زنجیر نیازمند سطح روغن کنترلشده و ثابت هستند. در روشهای سنتی، این کار بهصورت دستی یا با روغنریزهای سطح ثابت انجام میشود.

این روشها گردش روغن واقعی ایجاد نمیکنند. در مقابل، سیستم گردش روغن با سطح ثابت (شکلهای 2 و 3) علاوه بر گردش روغن، روغن جبرانی را نیز به کارتر تأمین میکند. سیستمهای آفلاین به دلیل نداشتن مخزن خارجی، قادر به تأمین روغن جبرانی نیستند.

کنترل آلودگی

بدون فیلتراسیون داخلی، حفظ پاکیزگی و خشکی روغن تقریباً غیرممکن است. فیلتراسیون مستلزم گردش روغن است؛ قابلیتی که در سیستمهای کارتر مرطوب ساده وجود ندارد.

فیلتراسیون داخلی در سیستمهای گردش روغن سطح ثابت و آفلاین بهمراتب مؤثرتر بوده و حتی در زمان توقف ماشین نیز میتواند سطح آلودگی را کاهش دهد.

نمونهبرداری از ناحیه فعال (Live-Zone Sampling)

در سیستمهای بدون گردش، دستیابی به نمونه نماینده همواره دشوار است. گردش روغن باعث همگن شدن آن شده و دادههای آنالیز روغن را دقیقتر و قابل اعتمادتر میکند.

مزایای افزایش حجم روغن

سیستم گردش روغن سطح ثابت دارای مخزن خارجی است که حجم کل روغن سیستم را افزایش میدهد. همچنین فیلترها و لولهکشی نیز به حجم روغن اضافه میکنند.

افزایش حجم روغن باعث:

-

افزایش مقدار افزودنیها

-

کاهش غلظت آلودگی و فلزات سایشی

-

کاهش تخریب حرارتی روغن

-

کاهش دمای عملکرد روغن

میشود. در عمل، دو برابر شدن حجم روغن میتواند فاصله تعویض روغن را تا سه برابر افزایش دهد.

امکان نصب خنککننده یا گرمکن روغن

در صورت نیاز، میتوان مبدل حرارتی (کولر یا هیتر) را در مسیر گردش روغن نصب کرد.

بهبود کارایی پلاگ مغناطیسی

نصب پلاگهای مغناطیسی روی خطوط گردش روغن، امکان پایش سایش غیرعادی را بسیار مؤثرتر از نصب روی دریچه تخلیه کارتر فراهم میکند.

کاهش رسوب و آب آزاد

گردش روغن از ایجاد نواحی تهنشینی جلوگیری کرده و لجن و رسوبات را به فیلتر منتقل میکند. در سیستمهای کارتر مرطوب ساده، تجمع رسوب میتواند منجر به خرابی ناگهانی (Fishbowl Effect) شود.

امکان نصب سنسورهای آنلاین

روغن در حال گردش بهترین گزینه برای نصب حسگرهای آنلاین اندازهگیری ویسکوزیته، ذرات سایشی، آلودگی رطوبتی و سایر خواص سیال است.

فیلتراسیون روغن تازه

در سیستمهای گردش روغن، تمام روغن ورودی از فیلتر عبور میکند (Single-Pass Filtration)، که این موضوع سطح کنترل آلودگی را بهشدت افزایش میدهد.

جمعبندی نهایی

تمام ماشینآلات به گردش روغن نیاز ندارند؛ اما بسیاری از آنها، بهویژه ماشینآلات کارتر مرطوب، بحرانی و مستعد خرابی، میتوانند بهطور چشمگیری از آن بهرهمند شوند. در اغلب موارد، مزایای افزایش قابلیت اطمینان، کاهش خرابی و کاهش هزینههای نگهداری بهمراتب بیش از هزینه Retrofit خواهد بود.

اطلاعات این مقاله برگرفته از این منبع میباشد.