از میان تمامی چرخدندههای مختلف، چرخدندههای حلزونی (Worm Gear) از مشکلسازترین نوع به شمار میروند، زیرا به دلیل طراحی منحصربهفرد خود، چالشهای خاصی در روانکاری ایجاد میکنند. برای رفع این چالشها ضروری است که نهتنها پیچیدگیهای چرخدندههای حلزونی، بلکه ویژگیهای مهم در انتخاب روانکار مناسب نیز بهطور دقیق درک شود.

طراحی چرخدندههای حلزونی

چرخدنده حلزونی یک طراحی با محورهای غیرموازی و غیرمتقاطع است که شامل دو جزء اصلی میباشد:

-

حلزون که چرخدنده محرک بوده و شکلی مشابه مارپیچ یا پیچ دارد.

-

چرخحلزون یا Worm Wheel که چرخدنده متحرک بوده و ساختاری مشابه چرخدنده ساده دارد.

از نظر فنی، کل این مجموعه باید «گیربکس حلزونی» یا «Worm Gearset» نامیده شود تا از ابهام جلوگیری گردد. در این سیستم، همیشه حلزون، چرخحلزون را به حرکت درمیآورد که این موضوع ناشی از زاویه مارپیچ بسیار زیاد (نزدیک ۹۰ درجه) است.

طرح چرخدنده حلزونی از نظر ظاهری شبیه چرخدنده هلیکال متقاطع است، با این تفاوت که دندانههای حلزون حداقل یک دور کامل پیرامون محیط آن میچرخند. از آنجا که حلزون ممکن است تنها یک دندانه داشته باشد که بهصورت شعاعی مارپیچ شده است، تعداد دندانههای آن بیشتر با تعداد «استارت» یا «رزوه» شناخته میشود.

چرخدندههای حلزونی از نظر نحوه درگیری دندانهها در سه دسته کلی قرار میگیرند:

- بدون قوس (Non-throated / Non-enveloping)

- یکقوسه (Single-throated / Single-enveloping)

- دوقوسه یا گلوبوئیدی (Double-throated / Globoidal)

در سیستمهای بدون قوس، هر دو جزء—حلزون و چرخحلزون—شکل استوانهای دارند. ساخت این نوع ساده است، اما به دلیل محدود بودن سطح تماس (نقطهای)، مشکلاتی ایجاد میشود.

در طراحیهای یکقوسه، یکی از اجزا—معمولاً چرخحلزون—دارای دندانههای هلیکال مقعر است، که موجب افزایش سطح تماس به یک خط میشود.

در طراحی دوقوسه، علاوه بر دندانههای مقعر چرخحلزون، شکل حلزون نیز شبیه ساعتشنی بوده و دو جزء کاملاً یکدیگر را در بر میگیرند. این موضوع سطح تماس را بهطور چشمگیری (تا هشت برابر) افزایش داده و چندین دندانه را همزمان درگیر میکند.

افزایش سطح تماس منجر به افزایش ظرفیت گشتاور، تحمل بارهای ضربهای، و دوام بیشتر میشود. همچنین موجب کاهش نرخ سایش به دلیل توزیع مناسب بار خواهد شد. سازندگان چرخدنده حلزونی تلاش میکنند رابطه تماس میان این دو جزء را برای افزایش قابلیت اطمینان بهینه کنند.

مزایای چرخدنده حلزونی نسبت به سایر سیستمها

-

قابلیت دستیابی به نسبت تبدیلهای بسیار بالا (بیش از 200:1)، در حالی که چرخدنده هلیکال در یک مرحله معمولاً تا حدود 10:1 محدود است.

-

طراحی فشرده و مناسب برای فضاهای محدود، همراه با کاهش تعداد قطعات متحرک.

-

وجود خاصیت خودقفلشوندگی در برخی نسبتها که مانع برگشت حرکت در شرایط خاص میشود (اگرچه همیشه استفاده از بکاستاپ یا ترمز ضروری است).

-

لرزش و نویز بسیار کم به دلیل تماس یکنواخت و قطعات متحرک محدود.

-

کنترل لقی (Backlash) در طراحیهای دوقوسه که برای حوزههایی مانند رباتیک حیاتی است.

چالشهای روانکاری

بزرگترین چالش در چرخدنده حلزونی، ماهیت کاملاً لغزشی تماس بین دندانههای حلزون و چرخحلزون است. این موضوع باعث میشود روانکار دائماً کنار زده شده و ایجاد فیلم هیدرودینامیکی پایدار، دشوار باشد.

نتیجه این مسئله:

-

افزایش شدید دمای کاری

-

کاهش فشار هیدرودینامیکی

-

افزایش تولید ذرات سایش

-

افزایش سرعت تخریب روغن

در بسیاری از موارد، دمای کاری عامل محدودکننده عمر گیربکس است، نه بار وارد بر دندانهها.

به دلیل ماهیت لغزشی تماس، معمولاً از فلزات با ضریب اصطکاک پایین استفاده میشود:

-

چرخحلزون از آلیاژهای مسی (Bronze)

-

حلزون از فولاد

و چرخحلزون معمولاً طوری طراحی میشود که رفتار قربانیشونده داشته باشد تا تعمیرات پرهزینه حلزون به حداقل برسد.

آلیاژهای مسی نیز چالشهای خاصی برای انتخاب بسته افزودنی مناسب ایجاد میکنند، زیرا برخی افزودنیهای فشار-بالا (EP) حاوی گوگرد فعال، میتوانند موجب خورندگی فلزات زرد شوند.

راهکارهای روانکاری

تحولات گسترده در طراحی چرخدنده و آلیاژها، موجب افزایش قابلیت تحمل بار و طول عمر شده است. روانکارهای امروزی نیز مطابق همین پیشرفتها توسعه یافتهاند.

روغن مناسب چرخدنده حلزونی باید دارای ویژگیهای زیر باشد:

-

اصطکاک پایین

-

مقاومت بالا در برابر اکسیداسیون

-

خواص ضدسایش مناسب

-

شاخص گرانروی بالا

انتخاب روغن پایه مناسب

اگرچه روغنهای معدنی همچنان رایج هستند، استفاده از روغنهای پایه سنتتیک معمولاً منجر به موارد زیر میشود:

-

افزایش راندمان

-

کاهش دمای کاری

-

افزایش طول عمر روغن

روغنهای PAG کمترین ضریب اصطکاک را داشته و در کاهش دما و تلفات بسیار مؤثر هستند، هرچند:

-

قیمت بیشتری دارند

-

با برخی الاستومرها، پلاستیکها و رنگها ناسازگارند

بسته افزودنی مناسب

روغن چرخدنده حلزونی باید لایه محافظ کافی ایجاد کند اما استفاده از EP با گوگرد فعال میتواند به فلزات زرد آسیب بزند. افزودنیهای گوگرد غیرفعال مشکلات را تا حد زیادی برطرف کردهاند.

در کاربردهایی که تمرکز بر کاهش اصطکاک است، از روغنهای Compounded استفاده میشود که تا ۱۰٪ اسیدهای چرب دارند. این روغنها:

-

اصطکاک را کاهش میدهند

-

قابلیت روانکاری مرزی را افزایش میدهند

-

سایش لغزشی را کم میکنند

اما در دمای بالاتر از 80°C بهسرعت اکسید شده و میتوانند به آلیاژهای مسی آسیب بزنند.

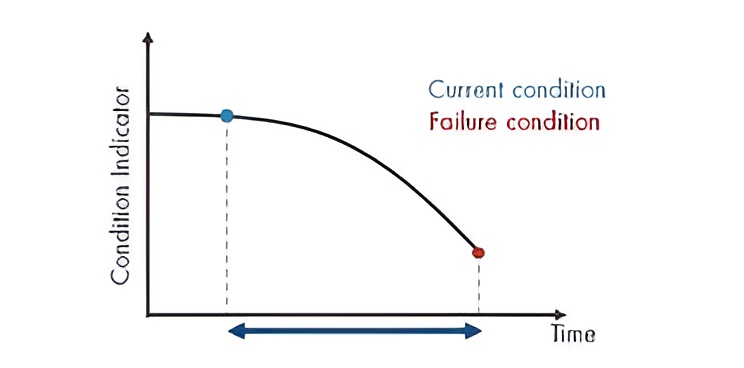

بازرسی بصری مناسب

با استفاده از سایتگلاس باید موارد زیر بررسی شود:

-

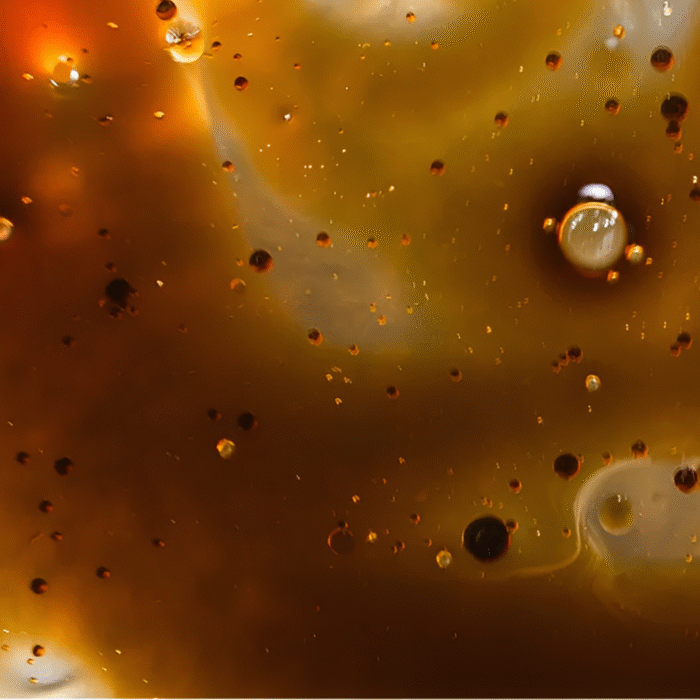

تیرگی غیرطبیعی روغن (نشانه اکسیداسیون)

-

لجن

-

ذرات جامد

-

وجود رطوبت

نتیجه گیری

هدف اصلی انتخاب روانکار مناسب:

-

کاهش اصطکاک

-

جلوگیری از خوردگی

-

حفظ راندمان

بهبود روشهای روانکاری هزینه زیادی ندارد و اغلب با انتخاب روغن مناسب و پایش وضعیت (رویت، آنالیز روغن) میتوان از خرابیهای سنگین جلوگیری کرد.

چرخدندههای حلزونی از یک سو دارای طراحی ساده و کارآمد هستند و از سوی دیگر نیازمند روانکاری تخصصی و دقیق که نقش حیاتی در عمر و عملکرد سیستم ایفا میکند.

اطلاعات این مقاله برگرفته از این منبع میباشد.