نگهداری تعمیرات بهرهور فراگیر (Total Productive Maintenance) فرآیندی است که در آن از ماشینآلات، تجهیزات، کارکنان و فرآیندهای پشتیبان برای حفظ و بهبود یکپارچگی تولید و کیفیت سیستمها استفاده میشود. به بیان ساده، TPM یعنی مشارکت دادن کارکنان در نگهداری تجهیزات تحت مسئولیت خود، همراه با تأکید بر روشهای نگهداری پیشگیرانه و پیشفعال.

هدف نگهداری تعمیرات بهرهور فراگیر، دستیابی به تولید بینقص است. یعنی:

- بدون خرابی تجهیزات

- بدون توقف یا کاهش سرعت تولید

- بدون نقص در محصول نهایی

- بدون وقوع حادثه

از آنجایی که هدف اصلی TPM افزایش بهرهوری با کاهش زمان توقف تجهیزات است، اجرای یک برنامه TPM میتواند در طول زمان تأثیر قابل توجهی بر اثربخشی کلی تجهیزات (OEE) داشته باشد.

برای دستیابی به این هدف، نگهداری تعمیرات پیشگیرانه باید همیشه در اولویت قرار گیرد. به عنوان مثال، طرز فکر «وقتی خراب شد، تعمیرش میکنیم» در TPM کاملاً مردود است. TPM این نگرش را به این دیدگاه تغییر میدهد که تجهیزات باید در مرکز توجه عملیات قرار گیرند و در دسترسپذیری آنها باید به حداکثر مقدار ممکن برسد.

بهبود OEE از طریق TPM معمولاً با تشکیل تیمهای کوچک چندوظیفهای انجام میشود که بر حوزههایی مانند نگهداری تعمیرات خودگردان، نگهداری برنامهریزیشده، آموزش اپراتورها و استانداردسازی فرآیندهای کاری تمرکز دارند. TPM بر استفاده کارآمد و اثربخش از تجهیزات تأکید دارد و بنابراین، مشارکت تمامی واحدها ضروری است. این تیمها با همکاری یکدیگر، از طریق افزایش قابلیت اطمینان تجهیزات، زمان توقف را کاهش داده و بهرهوری را افزایش میدهند.

مزایای نگهداری تعمیرات بهرهور فراگیر (TPM)

حرکت از نگهداری تعمیرات واکنشی به سمت نگهداری تعمیرات پیشبینانه یکی از بزرگترین مزایای اجرای برنامه TPM است. نگهداری تعمیرات واکنشی یا همان «آتشنشانی» بسیار پرهزینه است، زیرا علاوه بر پرداخت هزینه تعمیر تجهیزات، هزینه توقف غیرمنتظره تولید نیز به سازمان تحمیل میشود. در ادامه، برخی از مزایای مستقیم و غیرمستقیم حاصل از TPM ارائه شده است:

- مزایای مستقیم

- مزایای غیرمستقیم

- کاهش توقفات برنامهریزینشده و در نتیجه افزایش اثربخشی کلی تجهیزات (OEE)

- افزایش اعتماد و اطمینان کارکنان

- کاهش شکایات مشتریان

- ایجاد یک محیط کاری تمیز، منظم و سازمانیافته

- کاهش بروز حوادث در محیط کار

- ایجاد نگرش مثبت در کارکنان از طریق ایجاد حس مالکیت نسبت به تجهیزات

- کاهش هزینههای تولید

- رعایت بهتر اقدامات کنترل آلودگی

- افزایش کیفیت محصول

- اشتراک دانش و تجربه بین واحدهای مختلف سازمان

هشت ستون نگهداری تعمیرات بهرهور فراگیر (TPM)

مفهوم سنتی TPM توسط «سیایچی ناکاجیما» در ژاپن توسعه یافت. نتیجه کار او منجر به شکلگیری فرایند TPM در اواخر دهه 1960 و اوایل دهه 1970 شد. شرکت Nippon Denso (که اکنون Denso نام دارد)، یکی از تأمینکنندگان قطعات تویوتا، از نخستین سازمانهایی بود که برنامه TPM را پیادهسازی کرد. این اقدام بعدها به استانداردی بینالمللی برای اجرای TPM تبدیل شد.

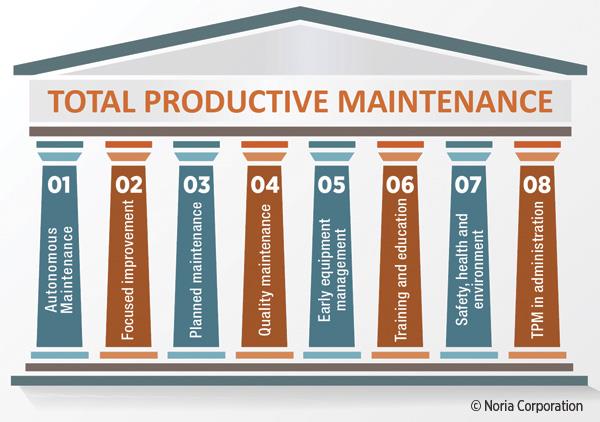

TPM با بهرهگیری از روشهای تولید ناب، بر پایه هشت ستون و سیستم 5S بنا شده است. هشت ستون TPM بر تکنیکهای پیشگیرانه و پیشفعال برای افزایش قابلیت اطمینان تجهیزات تمرکز دارند. این هشت ستون عبارتند از:

- نگهداری تعممیرات خودگردان (Autonomous Maintenance)

- بهبود متمرکز (Focused Improvement / Kaizen)

- نگهداری تعمیرات برنامهریزیشده (Planned Maintenance)

- نگهداری تعمیرات کیفیت (Quality Maintenance)

- مدیریت اولیه تجهیزات (Early Equipment Management)

- آموزش و توانمندسازی (Training & Education)

- ایمنی، بهداشت و محیطزیست (Safety, Health & Environment)

- TPM در امور اداری (TPM in Administration)

در ادامه هر یک از این ستونها به تفصیل شرح داده میشوند:

1. نگهداری تعمیرات خودگردان (Autonomous Maintenance)

نگهداری تعمیرات خودگردان به این معنی است که اپراتورهای تجهیزات به طور کامل در فعالیتهای اولیه نگهداری مانند نظافت، روانکاری و بازرسی مشارکت داده میشوند و مسئولیت این فعالیتها بر عهده آنها قرار میگیرد. این رویکرد:

- حس مالکیت نسبت به تجهیزات را تقویت میکند.

- آگاهی اپراتورها از وضعیت واقعی ماشین را افزایش میدهد.

- باعث میشود مشکلات کوچک پیش از تبدیل شدن به خرابیهای عمده شناسایی شوند.

- نیروی واحد تعمیرات را برای انجام وظایف فنی مهمتر آزاد میکند.

اجرای نگهداری تعمیرات خودگردان با تمیزکردن کامل دستگاه و رسیدن به «وضعیت پایه» آغاز میشود. پس از آن، اپراتور باید استانداردهای نظافت و روانکاری را حفظ کرده و طبق دستورالعمل، بازرسیهای دورهای را انجام دهد.

2. بهبود متمرکز (Focused Improvement / Kaizen)

بهبود متمرکز بر پایه مفهوم ژاپنی «کایزن» به معنای «بهبود مستمر» است. در حوزه تولید، کایزن یعنی انجام مداوم اقداماتی برای بهتر شدن فرایندها.

در TPM، بهبود متمرکز به این معناست که تیمهای کوچک چندوظیفهای تشکیل میشوند تا:

- کل فرآیند را بررسی کنند.

- مشکلات تکرارشونده را شناسایی کنند.

- راهکارهای عملی و تدریجی برای حذف اتلافها ارائه دهند.

تنوع اعضای تیم (اپراتور، تعمیرکار، مهندس، نماینده کیفیت و…) باعث میشود مشکلات از زوایای مختلف دیده و تحلیل شود. این همکاری بین واحدی موجب:

- کاهش نقصها و ضایعات،

- افزایش بهرهوری،

- کاهش ریسکهای کاری و بهبود ایمنی،

- ایجاد راهحلهای استاندارد و تکرارپذیر میشود.

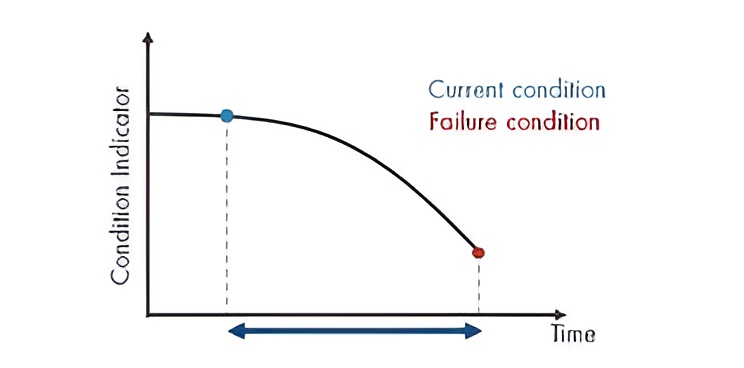

3. نگهداری تعمیرات برنامهریزیشده (Planned Maintenance)

در این ستون، برنامهریزی تعمیرات بر پایه تحلیل دادههای خرابی، نرخ توقفات و سابقه عملکرد تجهیزات انجام میشود. به عبارتی، تعمیر و سرویس دستگاه در زمانی برنامهریزیشده و اغلب زمانی که دستگاه در کمترین سطح تولید قرار دارد انجام میشود.این کار باعث کاهش توقفات غیرمنتظره و افزایش زمان در دسترس بودن تجهیزات میشود.

مزایای این رویکرد شامل موارد زیر است:

- کاهش تدریجی خرابیها و توقفات ناگهانی

- کنترل بهتر موجودی قطعات یدکی

- امکان ذخیرهسازی محصول قبل از شروع تعمیرات

- کاهش نیاز به سرمایهگذاری برای خرید تجهیزات جدید، زیرا عمر مفید تجهیزات فعلی افزایش مییابد.

4. نگهداری تعمیرات کیفیت (Quality Maintenance)

هدف این ستون، جلوگیری از بروز نقص در منبع آن است و در این روش از ابزارهایی مانند تحلیل علل ریشهای (5 چرا) استفاده میشود که خطاها و انحرافها پیش از آنکه به محصول نهایی منتقل شوند شناسایی و حذف میگردند.

نتیجه اجرای مناسب این ستون:

- کاهش دوبارهکاریها

- کاهش ضایعات

- کاهش توقفات ناشی از تولید محصولات معیوب

- تولید محصول با کیفیت صحیح در بار اول (Right First Time)

5. مدیریت اولیه تجهیزات (Early Equipment Management)

در این ستون، دانش عملی به دستآمده از کار با دستگاهها و تجارب TPM، در طراحی و انتخاب تجهیزات جدید به کار میرود و با مشارکت مستقیم اپراتورها و تکنسینها در طراحی تجهیزات:

- قابلیت نگهداری تجهیزات افزایش مییابد

- دسترسی به قطعات و محل سرویسدهی آسانتر میشود

- کنترلها و تجهیزات در مکانهایی نصب میشوند که از نظر ارگونومی راحت و ایمن باشند

- مشکلات در همان مرحله طراحی پیشگیری میشوند، نه بعد از خرید و نصب

این کار باعث میشود تجهیزات جدید سریعتر به سطح عملکرد پایدار برسند و مشکلات اولیه راهاندازی کاهش یابد.

6. آموزش و توانمندسازی (Training & Education)

کمبود دانش کارکنان درباره تجهیزات میتواند TPM را با شکست روبهرو کند و هدف نهایی این است که همه افراد سازمان به یک درک مشترک و هماهنگ از TPM برسند. بنابراین:

- اپراتورها آموزش میبینند تا بتوانند مشکلات را زود تشخیص دهند و نگهداری تعمیرات اولیه را انجام دهند.

- تیم تعمیرات آموزش میبیند تا برنامههای نگهداری تعمیرات پیشگیرانه و پیشبینانه را به شکل حرفهای اجرا کند.

- مدیران آموزش میبینند تا نقش راهبری، مربیگری و بهبود فرهنگ سازمان را ایفا کنند.

7. بهداشت، ایمنی و محیط زیست (Health, Safety & Eviroment)

در این ستون، ایجاد محیط کاری ایمن، سالم و بدون ریسک ضروری است و هیچ بهبود بهرهوری نباید به قیمت آسیب کارکنان تمام شود. این موضوع بهویژه در هنگام نصب و انتخاب تجهیزات جدید اهمیت ویژهای دارد.

نتایج کلیدی این ستون:

- افزایش انگیزه و روحیه کارکنان

- کاهش اضطراب و استرس محیط کار

- کاهش حوادث و توقفهای ناشی از آنها

- تقویت فرهنگ کار ایمن و سازمانی

8. TPM در امور اداری (TPM in Administration)

در این بخش، TPM فراتر از بخش تولیدی رفته و به واحدهای اداری نیز گسترش مییابد. هرچه فرآیندهای اداری روانتر باشند، تولید سریعتر، دقیقتر و بدون توقف انجام میشود.

هدف، کاهش اتلافها در فرآیندهایی مانند:

- سفارشگذاری

- خرید و تدارکات

- برنامهریزی تولید

- کنترل موجودی

نتیجهگیری

نگهداری تعمیرات بهرهور فراگیر (TPM) رویکردی یکپارچه برای افزایش قابلیت اطمینان تجهیزات، کاهش توقفات و ارتقای بهرهوری سازمانی است. این نظام با ایجاد فرهنگ مشارکتمحور میان کارکنان، استانداردسازی فرآیندها، تقویت مهارتها و استقرار نگهداری تعمیرات پیشگیرانه، موجب میشود که تجهیزات با حداکثر کارایی و حداقل خرابی در چرخه تولید فعالیت کنند. اجرای موفق TPM مستلزم تعهد مدیریتی، آموزش مستمر، ایجاد حس مالکیت در اپراتورها و همکاری میان تمامی واحدهای سازمان است. نتیجه نهایی این رویکرد، دستیابی به تولید پایدار، کاهش هزینههای ناشی از خرابی، بهبود کیفیت محصولات و ایجاد محیط کاری ایمن و منظم است که در نهایت ارزش افزوده قابل توجهی برای سازمان به همراه دارد.

اطلاعات این مقاله برگرفته از این منبع میباشد.