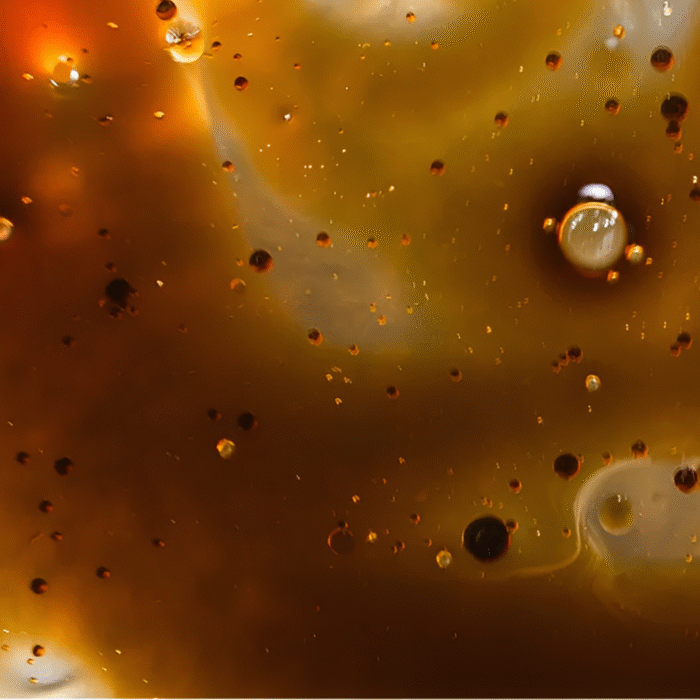

در مقایسه میان گریس پلی اوره و گریس لیتیوم کمپلکس، مهمترین نکته منفی این است که تغلیظکنندههای پلیاوره از نظر سازگاری، حساس و نسبتاً ناسازگار هستند. این ناسازگاری میتواند منجر به سفتشدن یا نرمشدن غیرعادی گریس گردد.

نرمشدن گریس ممکن است باعث بروز مشکلاتی مانند عدم تشکیل لایه روانکاری مناسب در غلتکها شود. در این حالت معمولاً نیاز است مقدار بیشتری گریس تزریق گردد تا روانکاری مطلوب تا زمان جایگزین شدن کامل مخلوط ناسازگار حفظ شود.

در مقابل، سختشدن گریس میتواند مشکلات جدیتری ایجاد کند، زیرا در این حالت گریس دیگر قادر به جریان یافتن در محفظه یاتاقان نخواهد بود و در نتیجه یاتاقان با کمبود روانکاری مواجه میشود.

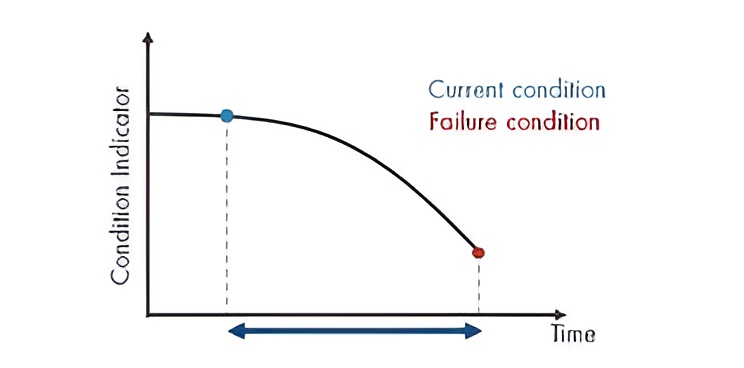

با این حال، تغلیظکنندههای پلیاوره مزایایی نیز نسبت به تغلیظکنندههای لیتیومی دارند. برای مثال، گریسهای پلیاوره معمولاً انتخاب اول در یاتاقانهای آببندی شده با عمر مفید طولانی (Sealed-for-life) هستند. این گریسها معمولاً دارای دمای کاری بالا، خواص ذاتی آنتیاکسیدانی، پایداری حرارتی مطلوب و نرخ جداشدگی روغن پایین میباشند.

نقطه قطرهای شدن این گریسها حدود °C 270 (°F 518) است. علاوه بر آن، از آنجا که فرمولاسیون این گریسها بر پایه صابونهای فلزی مانند گریسهای لیتیومی نیست و در زمان اتمام عمر کاری رسوبات مرطوب برجای نمیگذارند، معمولاً گزینه ترجیحی برای موتورهای الکتریکی محسوب میشوند. به طور متوسط، گریسهای پلیاوره میتوانند ۳ تا ۵ برابر طول عمر بیشتری نسبت به گریسهای لیتیومپایه ارائه دهند.

از سوی دیگر، لیتیوم کمپلکس متداولترین تغلیظکننده موجود در بازار است و تقریباً ۶۰ درصد از گریسهای عرضهشده در آمریکای شمالی بر این پایه تولید میشوند. از نظر سازگاری، آمارها نشان میدهد که گریسهای لیتیوم کمپلکس با طیف وسیعی از تغلیظکنندهها سازگاری اثباتشده دارند.

همچنین، این نوع گریسها انتخاب غالب سازندگان تجهیزات صنعتی محسوب میشوند. گریسهای لیتیوم کمپلکس معمولاً دارای پایداری مناسب، ویژگیهای مطلوب دمایی و مقاومت نسبی در برابر آب هستند.

به طور کلی، هر دو نوع گریس پلیاوره و لیتیوم کمپلکس دارای مزایا و محدودیتهای خاص خود هستند؛ بنابراین پیش از انتخاب، باید سازگاری و ویسکوزیته هر محصول به دقت بررسی شود.

در محیطهای مرطوب و کاربردهایی که دوره روانکاری طولانیتر مورد انتظار است، استفاده از گریس پلیاوره میتواند مفید باشد. همچنین با افزودن افزودنیهای فشار شدید (EP) و آنتیاکسیدانها میتوان طول عمر و قابلیت اطمینان تجهیزات را افزایش داد.

در نهایت، نوع کاربرد و ویژگیهای عملکردی مورد انتظار تعیین میکنند که کدام نوع تغلیظکننده (پایه گریس) باید انتخاب شود.

نتیجهگیری

انتخاب میان گریس پلیاوره و لیتیوم کمپلکس باید بر اساس شرایط واقعی کارکرد، نیازهای روانکاری و حساسیت تجهیز نسبت به سازگاری گریسها انجام شود. اگر طول عمر بیشتر روانکار، پایداری حرارتی بالا و عملکرد مطمئن در موتورهای الکتریکی یا یاتاقانهای آببندیشده مورد انتظار باشد، گریس پلیاوره گزینه مناسبتری است.

در مقابل، اگر سهولت تأمین، هزینه مناسب، سازگاری با انواع گریسها و استاندارد بودن برای اغلب تجهیزات اهمیت داشته باشد، گریس لیتیوم کمپلکس انتخاب عملیتری خواهد بود. بنابراین قبل از تغییر نوع گریس، ارزیابی سازگاری، مشخصات ویسکوزیته و شرایط محیطی کارکرد، بهویژه در نقاطی که از قبل گریس دیگری وجود دارد، الزامی است تا از بروز مشکلات عملکردی و آسیب به یاتاقانها جلوگیری شود.

جهت خرید و استعلام قیمت انواع گریس پلی اوره و لیتیومی کلیک نمایید.

اطلاعات این مقاله برگرفته از این منبع میباشد.