همانطور که در مقاله تحلیل علل ریشهای (RCA) چیست؟ – بیان شد، مراحل جمعآوری دادهها و ارزیابی آنها در فرآیند تحلیل علل ریشهای (RCA)، از مهمترین بخشها برای شناسایی صحیح ریشه اصلی یک خرابی یا نقص محسوب میشوند.

در مرحله ارزیابی دادهها، ابزارهای متنوعی برای تحلیل علت ریشهای وجود دارد که هر یک بسته به نوع داده و هدف تحلیل، میتوانند دیدگاه متفاوتی ارائه دهند. در ادامه، هشت ابزار و روش متداول تحلیل علت ریشهای معرفی میشوند:

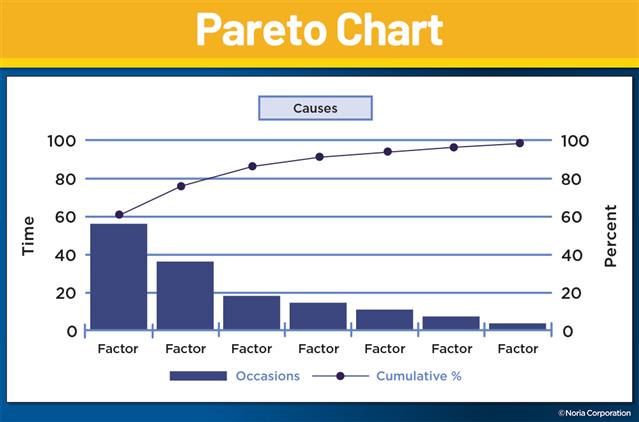

1. نمودار پارتو (Pareto Chart)

نمودار پارتو ترکیبی از نمودار میلهای و خطی است. میلهها نمایانگر مقادیر منفرد (مانند فراوانی یا هزینه) بوده و به ترتیب نزولی نمایش داده میشوند، در حالیکه خط، مجموع تجمعی را نشان میدهد.

در کنترل کیفیت، نمودار پارتو ابزاری برای شناسایی متداولترین منابع خطا یا نوع عیوب غالب است.

موارد کاربرد نمودار پارتو در RCA:

-

هنگام تحلیل دادههای مربوط به فراوانی وقوع مشکلات یا علل بروز خطا در فرآیند؛

-

زمانی که هدف، تمرکز بر مهمترین مشکلات و حذف عوامل کماهمیتتر است؛

-

برای بررسی علل کلی از طریق تحلیل اجزای جزئیتر آنها؛

-

به عنوان ابزاری مؤثر برای ارائه و ارتباط تصویری نتایج.

2. روش پنج چرا (5 Whys)

در این روش، همانند رفتار یک کودک کنجکاو، بارها و بهصورت متوالی سؤال «چرا؟» پرسیده میشود تا پاسخ نهایی و ریشهای به دست آید. با هر پاسخ، سؤال دیگری از جنس «چرا» مطرح میشود.

این ابزار ساده بوده و برای مسائل بسیار پیچیده مناسب نیست، اما میتواند در تحلیل نتایج ابزارهایی مانند نمودار پارتو بسیار مفید واقع شود.

نمونه:

-

چرا دستگاه A از کار افتاد؟ فیوز به دلیل اضافهبار مدار سوخته است.

-

چرا مدار اضافهبار شده؟ یاتاقانها به دلیل روانکاری ناکافی قفل کردهاند.

-

چرا روانکاری ناکافی بوده است؟ پمپ روغن دستگاه A مقدار کافی روغن را به گردش درنیاورده است.

-

چرا پمپ روغن کافی پمپاژ نکرده؟ ورودی پمپ با ذرات جامد مسدود شده است.

-

چرا ورودی مسدود شده؟ هیچ فیلتری روی پمپ نصب نشده است.

ممکن است بیش یا کمتر از پنج سؤال لازم باشد، اما تا زمانی که پرسشها لایههای سطحی مسئله را کنار بزنند، احتمال یافتن علل ریشهای افزایش مییابد.

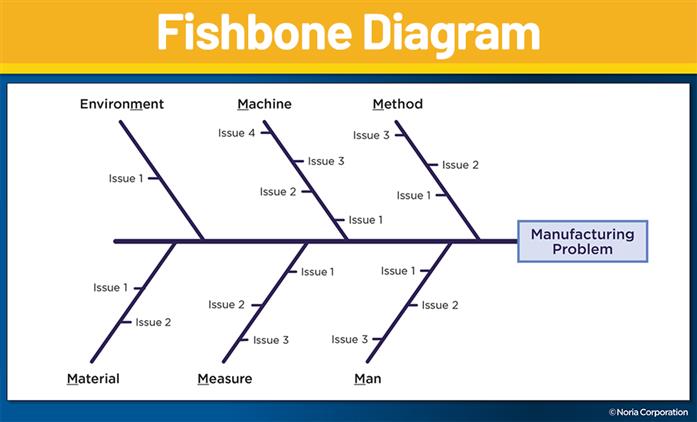

3. نمودار استخوان ماهی (Fishbone Diagram)

این نمودار که با نام نمودار علت و معلول (Cause-and-Effect Diagram) نیز شناخته میشود، بهمنظور دستهبندی علل بالقوه در گروههای مختلف استفاده میشود.

اصلیترین دستهها در این نمودار عبارتند از شش M معروف:

انسان (Man)، مواد (Material)، روش (Method)، ماشین (Machine)، اندازهگیری (Measurement)، و محیط (Mother Nature/Environment).

هر شاخه میتواند زیرعلل متعددی داشته باشد.

کاربردها:

-

برای شناسایی علل بالقوه یک مسئله؛

-

هنگامی که تفکر گروهی یا طوفان فکری تیم به بنبست رسیده باشد.

ابتدا از سمت راست به چپ کار کنید؛ مسئله را در سمت راست نوشته و سپس تیم را برای طوفان فکری در هر دسته هدایت کنید. در پایان، علل را از نظر اهمیت و احتمال تأثیرگذاری رتبهبندی کرده و موارد مهم را برای بررسی عمیقتر انتخاب کنید.

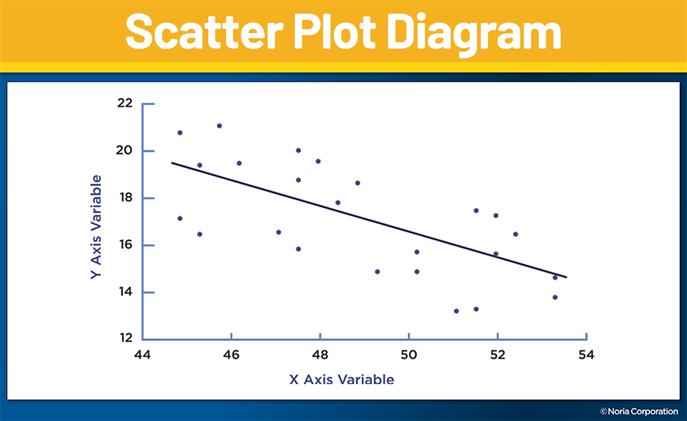

4. نمودار پراکنش (Scatter Plot Diagram)

این نمودار برای نمایش رابطه بین دو متغیر عددی استفاده میشود. یک متغیر روی محور افقی (x) و دیگری روی محور عمودی (y) قرار میگیرد.

در صورت وجود همبستگی، نقاط داده الگویی خطی یا منحنی تشکیل میدهند.

هر چه نقاط به هم نزدیکتر باشند، همبستگی قویتر است.

کاربردها:

-

زمانی که دادههای عددی جفتشده در دست دارید؛

-

هنگام بررسی ارتباط میان دو متغیر؛

-

برای تعیین اینکه آیا دو اثر مرتبط، منشأ علت واحدی دارند یا خیر؛

-

پس از مرحله طوفان فکری با نمودار استخوان ماهی.

5. تحلیل حالات خرابی و آثار آن (Failure Mode and Effects Analysis – FMEA)

FMEA روشی برای شناسایی و تحلیل ریسکهای بالقوه، خرابیها و علل آنها است.

این ابزار نحوه بروز خطاها (مانند نقص یا اشتباه) را بررسی کرده و آثار آنها را تحلیل میکند.

زمان استفاده:

-

در طراحی یا بازطراحی فرآیند، محصول یا خدمت؛

-

هنگام استفاده از فرآیند یا محصول موجود در شرایط جدید؛

-

پیش از تدوین برنامههای کنترلی فرآیند جدید یا اصلاحشده؛

-

برای برنامهریزی اهداف بهبود فرآیندهای فعلی؛

-

هنگام بررسی خرابیهای یک فرآیند موجود.

نکته: FMEA ماهیتی پیشگیرانه (Proactive) دارد، نه واکنشی (Reactive).

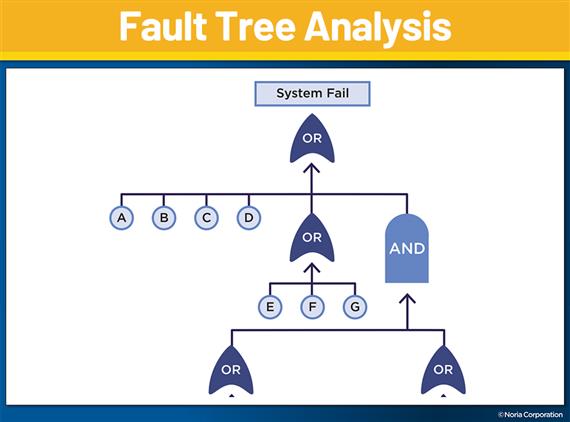

6. تحلیل درخت خطا (Fault Tree Analysis)

این روش مشابه FMEA بوده اما با رویکردی استنتاجی از بالا به پایین (Top-Down Approach) عمل میکند.

فرآیند با یک نتیجه کلی (خرابی یا حادثه) آغاز شده و سپس با استفاده از نمودار منطقی درخت خطا، علل احتمالی آن شناسایی میشوند.

در این نمودار از نمادهایی به نام دروازه (Gate) استفاده میشود که تعامل میان رویدادهای خطا را نشان میدهد.

دو دروازه اصلی عبارتند از:

-

OR Gate (یا): اگر هر یک از رویدادهای ورودی باعث وقوع رویداد خروجی شود.

-

AND Gate (و): اگر هر دو رویداد ورودی برای وقوع رویداد خروجی لازم باشند.

کاربردها:

-

طراحی برنامههای ایمنی؛

-

بررسی علل خرابی در فرآیندها؛

-

تحلیل انطباق عملکرد کارکنان با استانداردهای سازمانی.

به عنوان مثال، در تحلیل حادثهای مانند ریزش یا نشت روانکار، میتوان زنجیرهای از عوامل و شکستها را از ابتدا تا وقوع حادثه ترسیم کرد و سپس اقدامات پیشگیرانه مناسب را تدوین نمود.

7. تحلیل موانع (Barrier Analysis)

این روش به منظور درک چرایی وقوع خرابی و راههای پیشگیری از آن، در کنار سایر ابزارها به کار میرود.

مبنای این روش آن است که بروز یک شکست میتواند با ایجاد موانع کنترلی جلوگیری شود.

سه عنصر کلیدی عبارتند از:

-

هدف (Target): معمولاً فرد یا تجهیز در معرض خطر؛

-

خطر (Hazard): منبع بالقوه آسیب (مانند قطعات در حال چرخش یا برق)؛

-

مانع (Barrier): عامل محافظتی فیزیکی، رویهای یا عملیاتی برای جلوگیری از آسیب به هدف.

8. تحلیل تغییر (Change Analysis)

تحلیل تغییر با مقایسه شرایط با مسئله و بدون مسئله، تفاوتها را شناسایی کرده و سپس اثرات هر تفاوت را بررسی میکند.

این روش اغلب همراه با سایر ابزارهای RCA برای تمایز علت خاص از علت ریشهای به کار میرود.

مثال:

فرض کنید در یک روز خاص فروش شرکت بهطور غیرعادی بالا رفته است. برای شناسایی علت، تمام عوامل داخلی و خارجی بررسی میشوند؛ مانند اجرای آموزش فروش جدید یا نزدیک بودن پایان ماه. سپس هر عامل ارزیابی میشود تا مشخص گردد آیا بیارتباط، مرتبط، مؤثر یا علت ریشهای بوده است.

در نهایت، با استفاده از ابزارهایی نظیر 5 Why، علت اصلی شناسایی و نحوه تکرار موفقیت تحلیل میشود.

نتیجهگیری

بهکارگیری صحیح ابزارها و روشهای تحلیل علل ریشهای (RCA) نقش کلیدی در افزایش قابلیت اطمینان تجهیزات، بهبود کیفیت فرآیندها و کاهش نرخ تکرار خرابیها دارد. هر یک از ابزارهای معرفیشده، از نمودار پارتو تا FMEA و درخت خطا، دیدگاهی متفاوت اما مکمل نسبت به مسئله ارائه میدهند که انتخاب ابزار مناسب باید بر اساس نوع دادهها، ماهیت مسئله و سطح پیچیدگی آن انجام گیرد.

ترکیب چند روش، مانند استفاده از 5 Why پس از نمودار استخوان ماهی یا بهکارگیری تحلیل تغییر در کنار FMEA، میتواند به شناسایی دقیقتر علل اصلی و تدوین اقدامات اصلاحی مؤثرتر منجر شود. در نهایت، موفقیت در RCA زمانی حاصل میشود که تحلیل تنها به شناسایی علت محدود نشود، بلکه نتایج آن به اقدامات پیشگیرانه پایدار و بهبود مستمر در سیستم نگهداری تعمیرات و بهرهبرداری منتهی گردد.

درصورت نیازمندی به مشاوره و کسب اطلاعات بیشتر در زمینه تحلیل علل ریشهای به دپارتمان نت صنعتی شرکت پترو پایا پارس مراجعه فرمایید.

اطلاعات این مقاله برگرفته از این منبع میباشد.