اثربخشی کلی تجهیزات یا Overall Equipment Effectiveness (OEE) شاخصی است که برای ارزیابی میزان کارایی و بهرهوری عملیات تولید یک واحد صنعتی مورد استفاده قرار میگیرد. به بیان دیگر، OEE به شما کمک میکند مشکلات موجود در فرآیند تولید را شناسایی کنید، مشخص نمایید چه درصدی از زمان تولید واقعاً بهرهور است و با رفع موانع، ابزاری استاندارد برای پایش و سنجش روند بهبود در اختیار داشته باشید. هدف اصلی از اندازهگیری OEE، بهبود مستمر (Continuous Improvement) است.

نحوه استفاده از OEE برای سنجش بهرهوری تولید

اثر بخشی کلی تجهیزات، شاخصی قدرتمند است زیرا حجم زیادی از اطلاعات را تنها در قالب یک عدد بیان میکند و از همین رو کاربردهای متنوعی برای سنجش بهرهوری تولید دارد. اگر این شاخص بهدرستی محاسبه و تفسیر شود، میتواند به شکل چشمگیری ظرفیت تولید را افزایش دهد.

از OEE بهعنوان یک معیار مقایسهای (Benchmark) استفاده میشود؛ چه برای مقایسه عملکرد تولید با استانداردهای جهانی، چه با تجهیزات موجود در سازمان و یا حتی بین شیفتهای مختلف روی یک دستگاه مشخص.

سطوح مرجع به صورت زیر تعریف میشوند:

-

OEE = 100% → تولید کامل و بدون نقص؛ یعنی تنها قطعات سالم و با بالاترین سرعت ممکن و بدون هیچگونه توقف تولید میشوند.

-

OEE = 85% → سطح جهانی (World Class) برای صنایع تولید قطعه (Discrete Manufacturing) و هدفی بلندمدت و ارزشمند.

-

OEE = 60% → سطح معمول در صنایع تولید قطعه که نشاندهنده وجود ظرفیت قابل توجه برای بهبود است.

-

OEE = 40% → سطح پایین، اما در شرکتهایی که تازه پایش و بهبود را آغاز کردهاند، عددی متداول است. معمولاً این سطح پایین بهسادگی و با اقدامات اصلاحی اولیه قابل ارتقا است.

تفسیر امتیاز

OEE صرفاً ابزاری مدیریتی نیست، بلکه میتواند تأثیر مستقیمی بر کارکنان خط تولید نیز داشته باشد. شاخصهای قابل پایش در سطح کارگاه تولید عبارتاند از:

-

Target (هدف): تعداد تولید مورد انتظار در لحظه

-

Actual (واقعی): تعداد واقعی تولید شده

-

Efficiency (بهرهوری): نسبت هدف به تولید واقعی؛ درصدی از جلو یا عقب بودن نسبت به برنامه تولید

-

Downtime (توقفات): تمامی توقفهای برنامهریزینشده در هر شیفت که بهصورت لحظهای ثبت میشوند

مفاهیم کلیدی

پیش از ورود به جزئیات بیشتر، لازم است برخی اصطلاحات اصلی مرتبط با OEE تعریف شوند:

-

Planned Production Time (زمان تولید برنامهریزیشده): کل مدت زمانی که تجهیزات برای تولید در نظر گرفته میشود.

-

Run Time (زمان عملیاتی): بخشی از زمان برنامهریزیشده که خط تولید در حال کار است.

-

Ideal Cycle Time (زمان سیکل ایدهآل): مدت زمانی که تولید یک قطعه بدون وقفه و در شرایط ایدهآل طول میکشد.

-

Total Count (تعداد کل): مجموع تمام قطعات تولیدی شامل سالم و معیوب.

-

Good Count (تعداد سالم): تعداد قطعاتی که استانداردهای کیفی را برآورده میکنند.

-

Good Parts (قطعات سالم): قطعاتی که نیازی به بازکاری یا اصلاح ندارند.

-

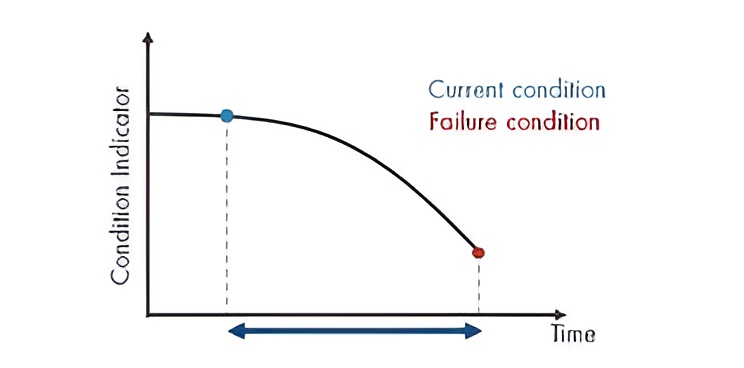

Fully Productive Time (زمان کاملاً بهرهور): مدت زمان واقعی تولید پس از کسر تمامی اتلافها.

سه مؤلفه اصلی

OEE از سه بخش اصلی تشکیل میشود:

-

کیفیت (Quality): نسبت قطعات سالم به کل قطعات تولیدی

کیفیت = تعداد کالای سالم / تعداد کل -

عملکرد (Performance): نشاندهنده میزان کندی یا توقفهای کوتاهمدت در فرآیند تولید. عملکرد کامل به معنی تولید با بیشترین سرعت ممکن است.

عملکرد = (زمان چرخه ایدهآل × تعداد کل) / زمان کارکرد -

دسترسپذیری (Availability): میزان زمان عملیاتی در مقایسه با زمان برنامهریزیشده، با لحاظ کردن توقفهای برنامهریزیشده و غیرمنتظره.

در دسترس بودن = زمان اجرا / زمان تولید برنامهریزیشده.

در نهایت، OEE = Availability × Performance × Quality

این فرمول نمایانگر میزان بهرهوری واقعی تجهیزات تولیدی و یکی از مهمترین شاخصهای کلیدی عملکرد (KPI) در مدیریت تولید و نگهداری است.

نتیجهگیری

اثربخشی کلی تجهیزات یکی از مهمترین ابزارهای سنجش و بهبود بهرهوری در صنایع تولیدی است که با ترکیب سه شاخص کلیدی دسترسپذیری، عملکرد و کیفیت، تصویری دقیق و جامع از وضعیت واقعی تولید ارائه میدهد. پایش مستمر OEE نهتنها امکان شناسایی نقاط ضعف و اتلافها را فراهم میکند، بلکه زمینهساز بهبود مستمر، افزایش راندمان تجهیزات، کاهش هزینههای توقف و ارتقای کیفیت محصول نیز خواهد بود. در نتیجه، OEE بهعنوان یک شاخص استراتژیک میتواند راهنمایی مطمئن برای مدیران و مهندسان در تصمیمگیریهای کلان و همچنین ابزاری عملیاتی برای کارکنان خط تولید در مسیر افزایش بهرهوری باشد.

جهت بهره مندی از خدمات نت صنعتی و مشاوره در پیاده سازی برنامه و استراتژی های نگهداری و تعمیرات کلیک نمایید.

اطلاعات این مقاله برگرفته از این منبع میباشد.