در حالی که برخی از سازندگان اصلی تجهیزات (OEM) مشخصات عمومی روانکار مورد نیاز را ارائه میدهند، برخی دیگر از سازندگان فقط یک مشخصات کلی از روانکار را بیان میکنند که حتی ممکن است دمای عملیاتی را در نظر نگیرند. بنابراین برای افرادی که مسئولیت انتخاب روانکارها را بر عهده دارند مهم است که درک اساسی از نحوه تعیین روغن دنده مناسب برای چرخ دندهها و گیربکسها داشته باشند.

درک خوب این موضوع به مهندس روانکاری اجازه میدهد تا قابلیت اطمینان ماشینآلات را در شرایط عادی به حداکثر برساند و همچنین از مشخصات روانکار به عنوان حلکننده مشکل در شرایط غیرعادی استفاده کند.

معیارهای انتخاب روغن دنده مناسب:

برای انتخاب بهترین روغن دنده برای یک مجموعه گیربکس، معیارهای زیر باید رعایت شود:

- ویسکوزیته: اغلب به عنوان مهمترین خاصیت روانکار در نظر گرفته میشود.

- مواد افزودنی: بسته افزودنی مورد استفاده در روغن بر ویژگی های عملکردی مهم روانکار تأثیر میگذارد.

- نوع روغن پایه: نوع روغن پایه مورد استفاده باید با توجه به شرایط عملیاتی، نوع دنده و سایر عوامل تعیین شود.

ویسکوزیته:

برای انتخاب درجه ویسکوزیته مناسب میتوان به دفترچه راهنمای تعمیر و نگهداری یک قطعه مراجعه کرد. متأسفانه دفترچه راهنما همیشه وجود ندارد یا دستگاه خارج از شرایطی که توصیههای سازندگان برای آن ارائه شده است کار می کند. بنابراین فهم روشهای انتخاب ویسکوزیته و عواملی که بر آن تأثیر میگذارند مهم است.

ویسکوزیته در درجه اول برای ایجاد ضخامت فیلم مناسب بین سطوح در حال تماس در یک سرعت و بار معین انتخاب می شود. از آنجایی که تعیین بار برای اکثر روش های انتخاب ویسکوزیته دشوار است، عامل تعیین کننده سرعت در نظر گرفته میشود.

یکی از متداول ترین روش ها برای تعیین ویسکوزیته استاندارد ANSI (موسسه استاندارد ملی آمریکا) و AGMA (انجمن سازندگان چرخ دنده آمریکا) میباشد. در این روش مفروضاتی در رابطه با بار، شاخص ویسکوزیته و ضریب فشار- ویسکوزیته روانکار مطرح میشود.

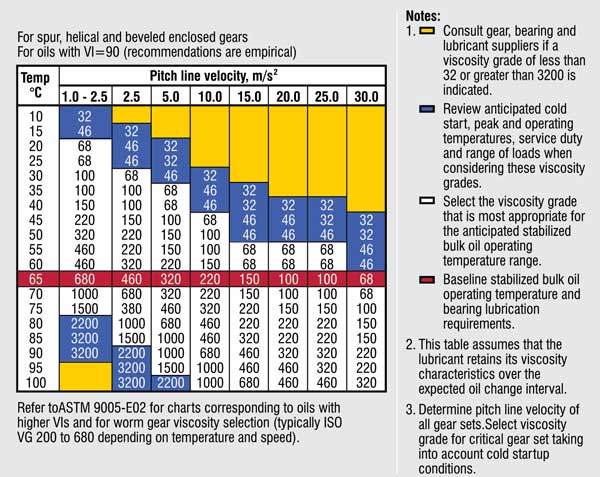

جدول زیر برای مجموعه چرخ دنده های ساده، مارپیچ و مخروطی که به صورت سیستم بسته میباشند قابل اجرا میباشد. جداول دیگری برای چرخ دنده های حلزونی و چرخ دنده های باز وجود دارد. برای استفاده از این روش باید نوع مجموعه دنده، هندسه دنده، دمای کارکرد و سرعت دنده مشخص شود.

پس از محاسبه سرعت کندترین چرخ دنده در مجموعه دندهها، درجه ویسکوزیته مورد نیاز را می توان از جدول با استفاده از بالاترین دمای عملیاتی تعیین کرد. توجه به این نکته ضروری است که در این روش شاخص گرانروی 90 فرض شده است.

نوع روانکار دنده و انتخاب افزودنی:

پس از انتخاب درجه ویسکوزیته، باید نوع روانکار انتخاب شود. روانکارهای دنده را می توان به طور کلی در سه دسته قرار داد: R & O، فشارپذیر و ترکیبی. با توجه به شرایط عملیاتی، نوع روانکار تعیین میشود.

از آنجایی که هیچ دستورالعمل استانداردی برای کمک به این تعیین وجود ندارد، انتخاب نوع روانکار تا حدودی ذهنی میباشد. بسیاری از سازندگان تجهیزات، ویسکوزیته را مشخص و انتخاب نوع روانکار را به کاربر واگذار میکنند. بنابراین درک شرایط کلی برای یک انتخاب مناسب مهم است.

جهت مشاوره در انتخاب و تامین روغن دنده مناسب، با کارشناسان ما در ارتباط باشید.

روانکارهای R&O:

روانکارهای R&O حاوی مواد افزودنی فشارپذیر یا مواد روان کننده نیستند. این نوع روغنها دارای قابلیت جداپذیری از آب، جلوگیری از خوردگی، از بین برندهی کف و پایداری شیمیایی میباشند. این محصولات برای استفاده در چرخ دندههایی که تحت سرعتهای نسبتاً بالا، بارهای کم و با بارگذاری یکنواخت (بدون بارگذاری ناگهانی) کار میکنند طراحی شدهاند.

این روانکارها در شرایطی که روانکاری هیدرودینامیک یا الاستوهیدرودینامیک میباشد بهترین انتخاب هستند و در شرایط روانکاری مرزی عملکرد خوبی ندارند و از سایش جلوگیری نمیکنند.

روانکارهای فشارپذیر:

روانکارهای فشارپذیر سطح کیفی بالاتری نسبت به روغنهای R&O دارند و علاوه بر خواص ذکر شده برای روانکارهای R&O، به دلیل دارا بودن افزودنی های خاص، استحکام فیلم و تحمل بار بیشتری دارند.

رایج ترین افزودنی های EP ترکیبات گوگرد و فسفر دار هستند که با سطح واکنش داده تا از سایش در شرایط روانکاری مرزی جلوگیری کنند. در بارهای کمتر افزودنیهای ضد سایش نیز ممکن است برای محافظت از سایش در شرایط روانکاری مرزی استفاده شوند. از افزودنیهای فشارپذیر در مواقعی که با بارهای سنگین، سرعت های آهسته و بارگذاریهای ناگهانی مواجه هستیم استفاده میشود.

علاوه بر افزودنیهای ضد سایش سولفور و فسفر دار و دی آلکیل دیتیوفسفات روی (ZDDP)، از راوانکارهای جامد نیز به عنوان افزودنیهای ضدسایش استفاده میشود که در این بین میتوان به مولیبدن دی سولفید،گرافیت و بوراتها اشاره کرد. یکی از مزایای این افزودنی ها این است که برای فعال شدن به دما وابسته نیستند در حالی که ترکیبات فسفر و گوگرد دار برای فعال شدن به دمای بالای سطح نیاز دارند و همچنین میتوانند برای سطوح ماشین خورنده باشند. این نوع افزودنیها همچنین ممکن است برای فلزات زرد خورنده باشند و نباید در کاربردهایی که اجزا از این نوع فلزات هستند مانند دندههای حلزونی استفاده شوند.

روانکارهای ترکیبی:

روانکارهای ترکیبی سومین نوع میباشند. به طور کلی، این نوع از روغنها با یک اسید چرب مخلوط میشوند تا روان کنندگی و استحکام فیلم را افزایش دهند. رایجترین کاربرد برای این روانکارها، چرخ دنده حلزونی میباشد.

در تماسهای لغزشی افزودنیهای EP اثر مطلوبی ندارند و روانکارهای ترکیبی بهترین انتخاب برای این نوع از کاربردها هستند. این روانکارها به عنوان روغن سیلندر نیز شناخته میشوند زیرا در ابتدا برای سیلندر بخار فرموله شده بودند.

انتخاب روغن پایه:

روغنهای معدنی با کیفیت بالا در اکثر کاربردها عملکرد خوبی دارند. در واقع، روغنهای پایه معدنی معمولاً دارای ضرایب فشار- ویسکوزیته بالاتری نسبت به روغنهای سنتزی معمولی هستند که اجازه میدهد ضخامت فیلم بیشتری ایجاد شود. با این حال، در بعضی شرایط روغنهای سنتزی ترجیح داده میشوند.

بسیاری از روغنهای سنتزی پایداری اکسیداسیون و حرارتی بیشتری دارند و برای کاربردهایی با دمای عملیاتی بالا ترجیح داده میشوند و همچنین فواصل تعویض طولانیتری دارند. علاوه بر این، این نوع از روغنها به دلیل شاخص ویسکوزیته بالا و نقطه ریزش کم در ماشینهایی که در دمای پایین قرار دارند، عملکرد بهتری از خود نشان میدهند.

نتیجه گیری:

انتخاب روانکار برای چرخ دنده های صنعتی در اکثر کاربردها مشابه است. هیچ ویژگی یا مقدار خاصی برای ایجاد یک مشخصات خوب وجود ندارد. برای شناسایی بهترین انتخاب برای یک کاربرد خاص، باید ویسکوزیته، روغن پایه و نوع روانکار مناسب انتخاب شده و خواص عملکردی مناسب ارزیابی شود.

جهت مشاوره در انتخاب و تامین روغن دنده مناسب، با کارشناسان ما در ارتباط باشید.

اطلاعات این مقاله برگرفته از این منبع میباشد.