بهعنوان بخشی از وظایف حرفهای خود، بهطور منظم سمینارهای آموزشی آنالیز روغن برگزار میکنم. یکی از آزمونهایی که در این دورهها مورد بحث قرار میگیرد، آزمون چگالی فرو است. تجربه من نشان میدهد که این آزمون بهندرت بهدرستی درک میشود و احتمالاً به همین دلیل نیز کمتر از حد انتظار مورد استفاده قرار میگیرد.

تشریح آزمون

چگالی فرو، بیانگر تراکم ذرات فرو (یا دقیقتر، ذرات فرومغناطیسی) توزیعشده در روغن است. سایر عناصر فرومغناطیسی که ممکن است در اجزای روانکاریشده مشاهده شوند، شامل نیکل و کبالت هستند؛ با این حال، در عمل این عناصر معمولاً تنها در مقادیر نسبتاً اندک حضور دارند. بنابراین، آنچه عملاً اندازهگیری میشود، غلظت آلیاژهای فولادی مغناطیسی در نمونه روغن است.

هیچ روش واحدی برای انجام آنالیز چگالی فرو وجود ندارد. روشهای متعددی برای اجرای این آزمون نسبتاً حیاتی به کار میروند. دو روش متداول عبارتاند از:

-

فروگرافی با قرائت مستقیم (Direct-Reading Ferrography):

روشی مبتنی بر تحلیل انسداد نور ناشی از رسوب مواد روی یک لام شیشهای. -

القای الکترومغناطیسی (Electromagnetic Induction):

روشی که ولتاژ القاشده در یک سیمپیچ حامل جریان را در حضور مواد فرومغناطیسی اندازهگیری میکند.

این آزمون، غلظت آلودگیهای فرو در نمونه را گزارش میکند. اگرچه واحد مشخصی گزارش نمیشود (اعداد حاصل، شاخص هستند)، میتوان نتایج را بهصورت مفهومی معادل جرم ذرات فرو به ازای جرم روغن در نظر گرفت؛ چیزی مشابه گرم فولاد در هر کیلوگرم روغن.

شاخص غلظت اطلاعاتی درباره توزیع اندازه ذرات ارائه نمیدهد؛ با این حال، از نظر عملی، آزمون نسبت به ذرات بزرگتر حساسیت و تمایل بیشتری دارد.

تناسب کاربرد در سیستمهای مختلف

آزمون چگالی فرو برای سیستمهایی با حجم مخزن روغن کم (Small-Sump Systems) که اجزای اصلی سایشی آنها بر پایه مواد فرو هستند و فاقد فیلتراسیون یا دارای فیلتراسیون نسبتاً درشت میباشند، بسیار مناسب است.

نمونههای مناسب عبارتاند از:

-

موتورهای احتراق داخلی

-

گیربکسهای خودرویی و صنعتی

-

جعبهدندهها و سامانههای انتقال قدرت با سهم بالای چرخدنده

برای چنین سیستمهایی، قویاً توصیه میشود آنالیز چگالی فرو بهعنوان آزمونی روتین در برنامه پایش وضعیت لحاظ شود.

در مقابل، سیستمهایی با حجم بالای روغن و فیلتراسیون نسبتاً ریز، مانند:

-

سامانههای توربینی

-

سیستمهای هیدرولیکی

کاندیدای مناسبی برای این آزمون از طریق نمونه روغن نیستند. در این موارد، انجام آنالیز چگالی فرو بر روی آلودگیهای شستهشده از بخشی از المان فیلتر، مفیدتر خواهد بود.

در فناوری مبتنی بر القای الکترومغناطیسی، امکان انجام آزمون چگالی فرو بر روی فیلترگرام (Filtergram) تهیهشده از روغن یا بقایای فیلتر نیز وجود دارد. در چنین سیستمهایی توصیه میشود آزمون بر روی ذرات فیلتر، معلق در حلال یا رسوبکرده روی پچ فیلتر انجام شود.

همانند تمامی آزمونهای روندی (Trendable Tests)، تکرارپذیری دقیق روش اجرا برای حصول نتایج قابلمقایسه در طول زمان ضروری است.

آزمون چگالی فرو برای سیستمهایی با سهم اندک مواد فرو مناسب نیست؛ برای مثال گیربکسهای حلزونی که از چرخدنده اصلی با آلیاژ مسی استفاده میکنند.

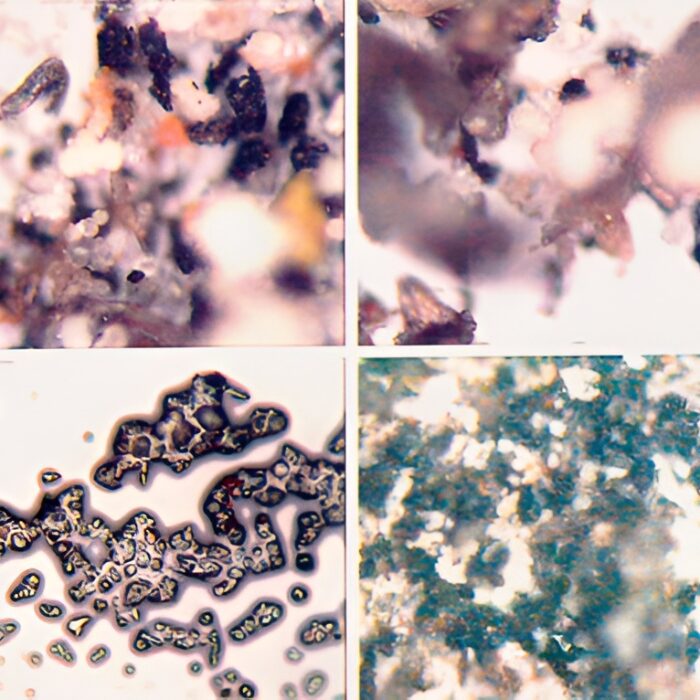

در صورت مشاهده نتایج غیرعادی در آزمون چگالی فرو، لازم است بررسی تکمیلی مبتنی بر میکروسکوپ، مانند:

-

فروگرافی تحلیلی (Analytical Ferrography)

انجام شود.

مقایسه با آنالیز عنصری آهن (Elemental Iron Analysis)

تمامی دستگاههای سنجش چگالی فرو، حداقل یک شاخص آلودگی تولید میکنند که متناسب با چگالی ذرات فرو در روغن است. در ادامه، این شاخص مبنای بحث خواهد بود.

روشهای متعددی برای تعیین آهن عنصری (Fe) وجود دارد، اما در اینجا تمرکز بر روش طیفسنجی نشر اتمی پلاسمای جفتشده القایی (ICP Atomic Emission Spectroscopy) است، زیرا این روش متداولترین تکنیک آنالیز عنصری در آزمایشگاههای آنالیز روغن محسوب میشود.

مقایسه مفهومی با مثالهای تئوریک

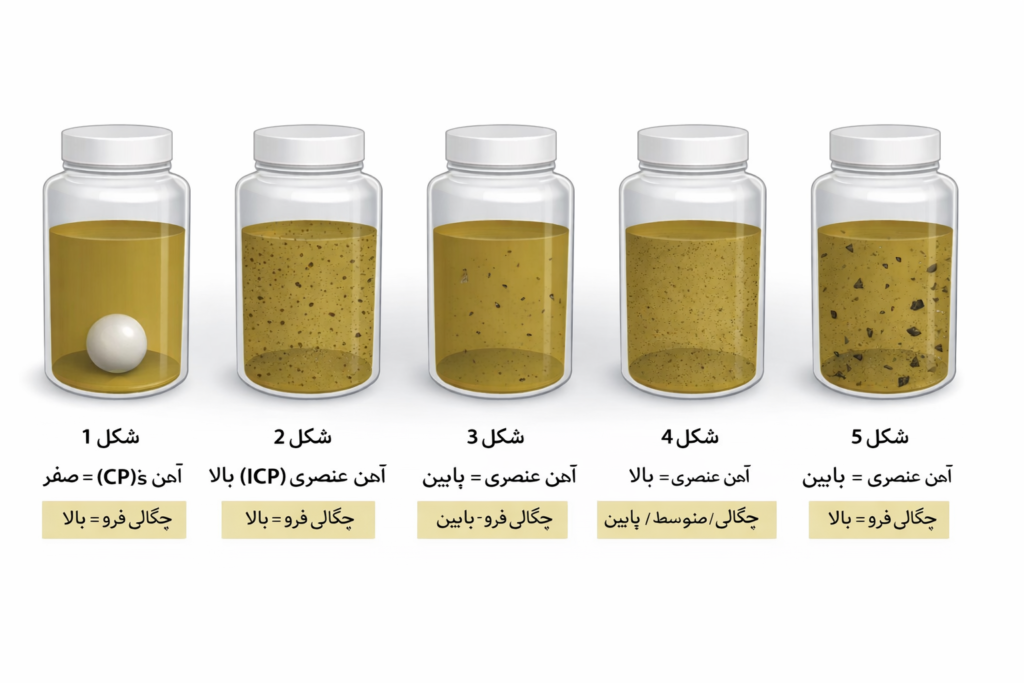

حالت اول (شکل 1)

نمونهای تهیه شده است که در آن یک گوی از یک بلبرینگ خارج و در داخل مقداری روغن قرار داده شده است.

در صورت انجام همزمان آزمون Fe و چگالی فرو:

-

مقدار چگالی فرو بالا خواهد بود.

-

مقدار Fe برابر صفر خواهد بود.

این موضوع به محدودیت اندازه ذرات قابل اندازهگیری توسط دستگاه ICP مربوط میشود. حد بالای اندازه ذرات قابل آشکارسازی معمولاً حدود ۵ میکرون ذکر میشود.

حالت دوم (شکل 2)

اگر همان گوی بلبرینگ به پودر بسیار ریز آسیاب شود:

-

مقدار چگالی فرو همانند حالت قبل باقی میماند (زیرا غلظت ماده فرو تغییر نکرده است).

-

اما مقدار Fe بالا خواهد بود، زیرا اکنون ذرات در محدوده قابل آشکارسازی دستگاه قرار دارند.

شرایط واقعی (شکلهای 3، 4 و 5)

شکل 3 — سایش عادی (Normal Wear)

نمایانگر شرایط سایش طبیعی، عمدتاً ذرات سایش مالشی (Rubbing Wear) است. تعداد کمی ذره کوچک در روغن معلق هستند.

نتیجه:

-

Fe پایین

-

چگالی فرو پایین

شکل 4 — خوردگی (Corrosion)

در واکنشهای خوردگی، ذرات تولیدشده بسیار ریز، غالباً در مقیاس زیرمیکرون و حتی گاهی کاملاً محلول هستند.

-

غلظت واقعی بقایای فرو پایین است.

-

اما چون تقریباً تمامی ذرات توسط ICP قابل تشخیص هستند، مقدار Fe بالا گزارش میشود.

شکل 5 — مراحل پایانی شکست خستگی (Fatigue Failure)

در این حالت، توزیع بقایای سایش شامل:

-

تعداد کمی ذره کوچک

-

تعداد زیادی پوستههای بزرگ (Spalls)

خواهد بود.

نتیجه:

-

چگالی فرو بالا

-

Fe پایین (به دلیل محدودیت پردازش ذرات بزرگ توسط دستگاه ICP)

جمعبندی تخصصی

آنالیز چگالی فرو، تصویری سریع، قدرتمند و کلان از وضعیت کلی سایش در یک تجهیز روانکاریشده ارائه میدهد. مقایسه همزمان شاخص غلظت بقایای فرو با مقدار آهن عنصری (Fe) اطلاعات ارزشمندتری درباره:

-

نوع مکانیزم سایش

-

توزیع اندازه ذرات سایش

-

مرحله پیشرفت خرابی

در اختیار متخصص پایش وضعیت قرار میدهد.

استفاده تلفیقی از این دو آزمون، قدرت تشخیص عیوب مکانیکی را بهطور قابلتوجهی افزایش میدهد و امکان تفکیک میان سایش عادی، خوردگی و شکست خستگی را فراهم میسازد.

اطلاعات این مقاله برگرفته از این منبع میباشد.