نقش راهبردی عملیات نگهداری و تعمیرات در بهینهسازی عملکرد صنایع

عملیات نگهداری و تعمیرات (Maintenance) بخش قابلتوجهی از سرمایهگذاری در واحدهای صنعتی را به خود اختصاص میدهد و این فعالیت حیاتی، در صورت بهینهسازی صحیح، میتواند منافع چشمگیری برای کل مجموعه به همراه داشته باشد.

اگرچه هیچ رویکرد واحد و مطلقی برای بهینهسازی نگهداری و تعمیرات وجود ندارد، اما هر مجموعه صنعتی میتواند با بهکارگیری چهار راهبرد عملی و اثباتشده، فرآیند تحول در سیستم نگهداری و تعمیرات خود را آغاز کرده و بهتدریج از مزایای آن بهرهمند شود.

گذار از نگهداری و تعمیرات پیشگیرانه به پیشبینانه

اگرچه نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance – PM) و نگهداری و تعمیرات پیشبینانه (Predictive Maintenance – PdM) اغلب مشابه تلقی میشوند، تمایز قائل شدن میان این دو برای بهینهسازی واقعی سیستم نگهداری و تعمیرات ضروری است.

در سادهترین تعریف، PM بر اساس زمانبندیهای از پیش تعیینشده، بازرسیهای دورهای تجهیزات را انجام میدهد تا مشکلات بالقوه پیش از تبدیل شدن به خرابیهای جدی شناسایی شوند. این رویکرد میتواند توقفات ناخواسته و زیانهای تولید را کاهش دهد؛ با این حال، محدودیتهای قابلتوجهی نیز دارد.

از جمله اینکه PM زمانمحور است نه وضعیتمحور. این موضوع اغلب منجر به انجام تعمیرات بیشازحد میشود که خود میتواند پیامدهایی نظیر:

-

خرابی القایی ناشی از تعمیرات

-

توقفات غیرضروری تجهیزات

-

اتلاف زمان و منابع نیروی انسانی

را به دنبال داشته باشد.

علاوه بر این، مشکلات تنها در بازههای بازرسی شناسایی میشوند و عیوبی که بین این دورهها شکل میگیرند، ممکن است بدون کنترل باقی بمانند و آسیبهای جدی به تجهیزات وارد کنند.

با این حال، راهکار مناسب، حذف کامل PM نیست؛ بلکه تکامل آن به سمت نگهداری و تعمیرات پیشبینانه است.

برخلاف PM، در PdM وضعیت ماشینآلات در حین کارکرد واقعی پایش میشود تا ناهنجاریها در همان مراحل ابتدایی شناسایی شده و از بروز خرابی و آسیب جدی جلوگیری شود. در صورت پیادهسازی صحیح، PdM دادههای دقیق و بهموقعی از وضعیت سلامت و عملکرد تجهیزات در شرایط عملیاتی عادی ارائه میدهد.

نتیجه این رویکرد، حفظ مزایای PM و در عین حال کاهش چالشهای آن است. بر اساس گزارش وزارت انرژی آمریکا (DOE)، برنامههای PdM میتوانند:

-

تا ۴۰٪ صرفهجویی در هزینهها نسبت به نگهداری واکنشی

-

و تا ۱۲٪ صرفهجویی نسبت به نگهداری پیشگیرانه

ایجاد کنند.

استقرار سیستم پایش وضعیت (Condition Monitoring)

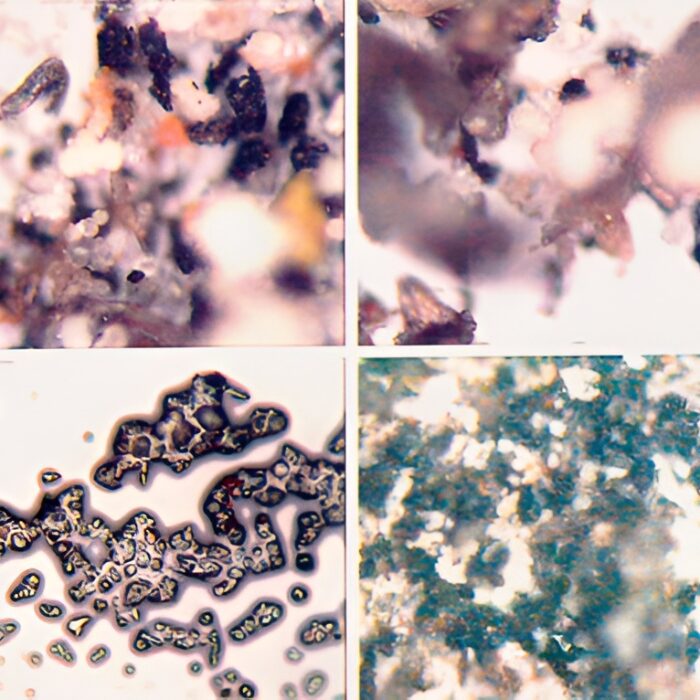

بسیاری از فرهنگهای نگهداری پیشبینانه بدون پایش وضعیت تجهیزات قادر به عملکرد مؤثر نیستند. پایش وضعیت، عملکرد ماشینآلات را در حین کار با پارامترهای مرجع از پیش تعریفشده مقایسه کرده و هرگونه تغییر غیرعادی را که میتواند نشانه خرابی قریبالوقوع باشد، شناسایی میکند.

پس از استقرار در یک مجموعه صنعتی، سیستم پایش وضعیت بهصورت مستمر دادههایی ارزشمند درباره سلامت تجهیزات ارائه میدهد. این اطلاعات نقش کلیدی در فعالیتهای نگهداری ایفا میکنند، از جمله:

-

ایجاد سوابق تاریخی عملکرد تجهیزات

-

پیشبینی نرخ تخریب و رفتار آینده داراییها

-

کمک به شناسایی علل ریشهای خرابیها

این قابلیتها امکان پیشبینی ناهنجاریها پیش از ایجاد آسیب و برنامهریزی تعمیرات اصلاحی در بهینهترین زمان ممکن با حداقل تأثیر بر تولید را فراهم میکنند.

امروزه، فناوریهای نوین امکان اجرای اکثر فعالیتهای پایش وضعیت را با استفاده از سنسورهای بیسیم و نرمافزارهای متصل به اینترنت فراهم کردهاند. این اتصال بلادرنگ، مزایای متعددی به همراه دارد، از جمله:

-

کاهش هزینههای نگهداری

-

کاهش توقفات اضطراری

-

افزایش عمر داراییها

-

صرفهجویی در منابعی مانند زمان نیروی انسانی و قطعات یدکی

پیادهسازی سیستمهای CMMS یا EAM

یکی از ارکان اصلی بهینهسازی نگهداری و تعمیرات، استفاده از یک سیستم کامپیوتری مناسب برای مدیریت پیچیدگیهای فعالیتهای نگهداری است. دو گزینه رایج در این زمینه عبارتاند از:

-

سیستم مدیریت نگهداری و تعمیرات کامپیوتری (CMMS)

-

سیستم مدیریت دارایی سازمانی (EAM)

اگرچه این دو سیستم شباهتهایی دارند، درک تفاوتهای آنها برای انتخاب گزینه مناسب ضروری است.

CMMS

نرمافزار CMMS با هدف سادهسازی و مدیریت فعالیتهای نگهداری طراحی شده است. این سیستم کلیه اطلاعات مربوط به عملیات نگهداری را در یک پایگاه داده متمرکز جمعآوری و تحلیل کرده و در اختیار تیم نگهداری قرار میدهد.

بسیاری از CMMSها قابلیت سفارشیسازی بالایی داشته و امکاناتی نظیر موارد زیر را شامل میشوند:

-

مدیریت فعالیتهای نگهداری پیشبینانه

-

سیستم صدور و پیگیری دستور کار (Work Order)

-

برنامهریزی و زمانبندی تعمیرات

-

مدیریت موجودی و تأمینکنندگان

EAM

در مقابل، سیستم EAM فراتر از نگهداری عمل کرده و کل چرخه عمر داراییهای فیزیکی را، از نصب و بهرهبرداری تا جایگزینی و اسقاط، مدیریت میکند. این سیستم میتواند در تمام واحدهای سازمان، حتی بخشهایی مانند مالی و منابع انسانی، مورد استفاده قرار گیرد تا هماهنگی کامل در سطح کل کسبوکار ایجاد شود.

قابلیتهایی که معمولاً در EAM وجود دارند اما در CMMS دیده نمیشوند، عبارتاند از:

-

بودجهبندی و حسابداری

-

پایش مصرف انرژی

-

مدیریت ناوگان

-

نقشهها و شماتیکهای تجهیزات و سایت

انتخاب سیستم مناسب، ابزارهای لازم را در اختیار تیم نگهداری قرار داده و مسیر پیشرفت در بهینهسازی نگهداری و تعمیرات را هموار میکند.

سرمایهگذاری در آموزش و توسعه نیروی انسانی

با توجه به موج بازنشستگی نیروی کار باتجربه و شکاف فزاینده مهارتی، سرمایهگذاری در آموزش و توسعه نیروی انسانی یکی از مؤثرترین اقدامات برای تقویت برنامههای بهینهسازی نگهداری و تعمیرات است.

حتی پیشرفتهترین سیستمها و فناوریها نیز بدون نیروی انسانی آموزشدیده، ارزش واقعی خود را نشان نخواهند داد. هرچند آموزش نیازمند سرمایهگذاری اولیه است، اما منافع آن تجمعی و بلندمدت بوده و منجر به ایجاد فرهنگ نگهداری و تعمیرات توانمند در سازمان میشود.

از جمله مزایای این سرمایهگذاری میتوان به موارد زیر اشاره کرد:

-

افزایش بهرهوری عملیاتی

-

ارتقای ایمنی محیط کار

-

کاهش زمانهای توقف تجهیزات

-

افزایش توان تطبیق با فناوریهای نوین

برنامههای آموزش و توسعه میتوانند متناسب با نیاز سازمان و سبک یادگیری کارکنان، در قالبهای مختلف ارائه شوند، از جمله:

-

دورههای حضوری یا آنلاین

-

فناوریهای تعاملی مانند واقعیت مجازی (VR)

-

برنامههای منتورینگ و جانشینپروری

-

فرصتهای توسعه شغلی نظیر شرکت در کنفرانسهای تخصصی

نتیجه گیری

سرمایهگذاری بر روی افرادی که مسئول نگهداری تجهیزات حیاتی هستند، نهتنها باعث ارتقای عملکرد تجهیزات میشود، بلکه سازمان را در دستیابی به اهداف کلان کسبوکار و بهینهسازی نگهداری و تعمیرات توانمند میسازد.

اطلاعات این مقاله برگرفته از این منبع میباشد.