عملکرد بهینه ماشینآلات صنعتی بر دو استراتژی کلیدی نگهداشت تکیه دارد: نگهداشت پیشاقدامانه و نگهداشت پیشبینانه. این دو رویکرد اگرچه هر دو زیرمجموعه نگهداشت مبتنی بر وضعیت هستند، اما روشها، رویکردها و اثرگذاری آنها متفاوت و در عین حال مکمل یکدیگر است.

هدف این مقاله، تشریح روشن این مفاهیم و تبیین نحوه عملکرد هر یک، اهمیت آنها در حوزه نگهداشت و نقش مکمل آنها در ایجاد یک ساختار دفاعی مؤثر در برابر خرابی تجهیزات و ناکارآمدیهای عملیاتی است. با بررسی نقشها، مزایا و چالشهای هر رویکرد، مسیرهایی برای بهینهسازی استراتژیهای نگهداشت با هدف افزایش عمر و قابلیت اطمینان ماشینآلات ارائه میشود.

نگهداشت پیشاقدامانه (Proactive Maintenance): نوعی از نگهداشت مبتنی بر شرایط است که بر شناسایی و اصلاح ریشهای عواملی تمرکز دارد که در صورت بیتوجهی منجر به خرابی میشوند. عواملی مانند آلودگی بالای روانکار، عدم هممحوری، و عدم بالانس از مهمترین ریشههای خرابی محسوب میشوند.

نگهداشت پیشبینانه (Predictive Maintenance): نوعی از نگهداشت مبتنی بر شرایط است که بر پیشبینی زودهنگام خرابی از طریق تکنیکهای غیرمخرب مانند آنالیز ارتعاش، ترموگرافی و آنالیز ذرات سایش تمرکز دارد.

نگهداشت پیشبینانه – شناسایی خرابی (نشانههای اولیه)

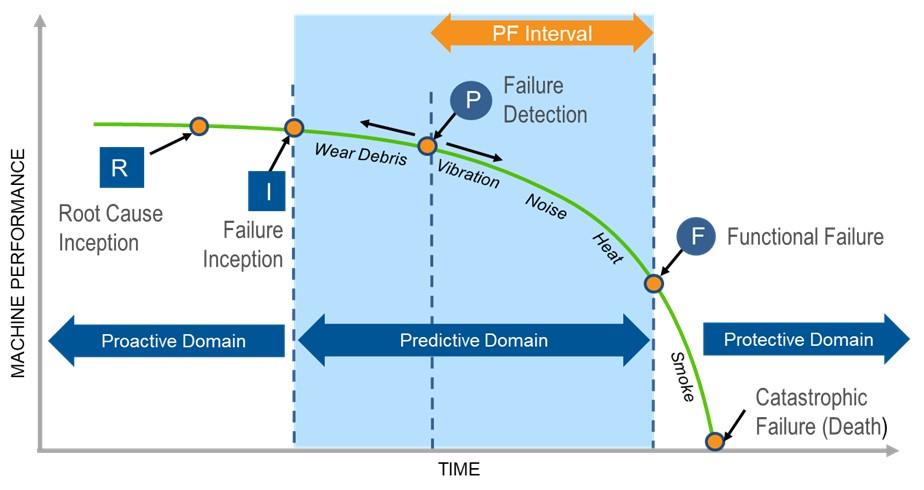

در طول کارکرد روزمره یک ماشین روانکاریشده، ممکن است سایشهای خفیف و تدریجی ایجاد شود که معمولاً از دید اپراتورها و تیم نگهداشت پنهان میماند. در ابتدای این فرآیند خرابی، نقطه آغاز خرابی (I) تقریباً نامحسوس است. اما با پیشرفت تدریجی سایش، علائم قابل اندازهگیری میشوند و نقطه شناسایی خرابی (P) فرا میرسد.

با اتخاذ استراتژی مناسب شامل پایش وضعیت با تواتر کافی، فاصله میان آغاز خرابی و شناسایی خرابی کاهش مییابد. این دقیقاً هدف اصلی نگهداشت پیشبینانه است: تشخیص هرچه زودتر نشانههای خرابی.

چنانچه خرابی بهموقع شناسایی نشود، تخریب و سایش به حدی میرسد که دستگاه دیگر قادر به انجام وظیفه خود نیست و نقطه خرابی عملکردی (F) رخ میدهد که معمولاً با توقف تولید و هزینههای بالا همراه است. علت عدم تشخیص میتواند عدم پایش کافی، استفاده از تجهیزات نامناسب یا فقدان آموزش صحیح باشد. در صورت ادامه بیتوجهی، دستگاه به مرحله خرابی فاجعهبار میرسد که توقف کامل و آسیبهای ثانویه را در پی دارد.

منحنی P-F این مراحل را نشان میدهد. این منحنی فاصله زمانی میان شناسایی خرابی (P) و خرابی عملکردی (F) را مشخص میکند. هر حالت خرابی ممکن است منحنی P-F کوتاهتر یا بلندتر داشته باشد.

با حرکت منحنی از چپ به راست، عملکرد ماشین کاهش مییابد و شدت خرابی با گذشت زمان بیشتر میشود. افزایش قابلیت تشخیص علائم در انتهای منحنی، همزمان با افزایش احتمال توقف و افزایش هزینهها است، زیرا آسیبها معمولاً غیرقابل جبران میشوند.

نگهداشت پیشاقدامانه – تشخیص پیش از خرابی (ریشهیابی)

تمام خرابیهای ماشین حاصل شرایط و اقداماتی هستند که پیش از آن رخ دادهاند. به عبارت دیگر، آنچه در عملیات نگهداری و تعمیرات انجام میدهیم یا انجام نمیدهیم، نهایتاً به آغاز خرابی منجر میشود. اینجا نقطهای است که قابلیت اعتماد ماشین به چالش کشیده میشود. آیا صرفاً به مقاومت ذاتی تجهیزات تکیه میکنیم یا شرایط عملکرد را آگاهانه برای پایداری بلندمدت آنها مهیا میکنیم؟

براساس دههها مطالعات توسط تولیدکنندگان، گروههای کاربری و نهادهای تحقیقاتی درخصوص دلایل اصلی خرابی یاتاقانها و قطعات ماشین، اجماع روشنی وجود دارد: روانکاری ضعیف و کنترل ناکافی آلودگی در صدر ریشههای خرابی قرار دارند. آغاز این عوامل در نقطه شروع ریشه خرابی (R) مشخص میشود. فاصله میان این نقطه و آغاز خرابی (I) وابسته به شدت ریشه خرابی، حساسیت اجزا و زمان رشد آن است.

هدف اصلی نگهداشت پیشاقدامانه همین است:

شناسایی و اصلاح ریشههایی که در صورت عدم رسیدگی، به خرابی منجر خواهند شد.

بهکارگیری استراتژیهای نگهداشت مبتنی بر وضعیت

نگهداشت پیشبینانه با بهرهگیری از تکنولوژیهای پایش وضعیت مانند تحلیل ارتعاش، ترموگرافی و مانیتورینگ ذرات سایش، طی سالهای اخیر در صنایع فراگیرتر شده است. توسعه سنسورهای لحظهای و زیرساخت اینترنت اشیا، سرعت استقرار آن را بیشتر کرده است. بهترین استراتژیهای پیشبینانه بر شناسایی بسیار زودهنگام خرابی تمرکز دارند.

در صورت اقدام اصلاحی سریع، هزینه تعمیر و مدت زمان توقف به حداقل میرسد.

نگهداشت پیشاقدامانه نیز با تمرکز بر کنترل آلودگی، پایش خواص روانکار و استفاده از آنالیز روغن مورد توجه بیشتری قرار گرفته است. افزایش سطح دانش فنی و شناخت اثرات پنهان آلودگی و اختلالهای جزئی در روانکاری، یکی از دلایل این روند است. با اقدام اصلاحی بهموقع در این حوزه، تعداد خرابیها کاهش و عمر مفید تجهیزات افزایش مییابد.

بهترین استراتژیها آنهایی هستند که پایش وضعیت را هرچه بیشتر به سمت چپ منحنی P-F سوق میدهند؛ جایی که بیشترین صرفهجویی هزینهای حاصل میشود. اما این رویکرد معمولاً با چالش تصمیمگیری اصلاحی روبروست. هرچه نشانههای خرابی زودتر مشاهده شوند، معمولاً سیگنال ضعیفتر است و اقدام اصلاحی به دلیل عدم قطعیت بیشتر به تعویق میافتد.

این وضعیت در نگهداشت پیشاقدامانه نیز دیده میشود؛ زمانیکه آلودگی یا تغییر در خواص روانکار تشخیص داده میشود، اما چون هنوز خرابی رخ نداده، اقدام اصلاحی (حتی موارد سادهای مثل فیلتراسیون یا تعویض روانکار) به تعویق میافتد.

آموزش صحیح و افزایش آگاهی میتواند این چالش را برطرف کرده و رویکردهای پیشاقدامانه و پیشبینانه را به شکل یکپارچه تقویت کند.

نتیجه گیری

در عمل، اجرای همزمان نگهداشت پیشاقدامانه و نگهداشت پیشبینانه بهعنوان یک استراتژی نگهداشت مبتنی بر وضعیت (CBM) امکانپذیر و حتی مطلوب است. نگهداشت پیشاقدامانه بهتنهایی کافی نیست، زیرا بسیاری از ریشههای خرابی با روشهای رایج آن قابل شناسایی نیستند. این رویکرد عمدتاً ۲۰ درصد ریشههای خرابی را که عامل ۸۰ درصد رخدادها هستند هدف میگیرد.

در مقابل، نگهداشت پیشبینانه قادر است بسیاری از خرابیهای باقیمانده را شناسایی کند. از آنجا که هر دو رویکرد بر پایش وضعیت تمرکز دارند، میتوان آنها را با نمودارهای موازی و شاخصهای کلیدی عملکرد (KPI) ردیابی کرد.

در سطح ماشین، شرایط ریشهای در نگهداشت پیشاقدامانه نقش شاخصهای پیشنگر (Leading Indicators) دارند و علائم خرابی در نگهداشت پیشبینانه بیانگر شاخصهای پسنگر (Lagging Indicators) هستند؛ مشابه ارتباط میان رعایت برنامه PM و میزان توقفات برنامهریزینشده در سطح کل کارخانه.

اطلاعات این مقاله برگرفته از این منبع میباشد.