شش اتلاف اصلی در اثربخشی کلی تجهیزات (OEE) چیست؟

یکی از مهمترین اهداف اجرای یک برنامه OEE، کاهش یا حذف رایجترین عوامل اتلاف بهرهوری تجهیزات یا ماشینآلات است که با عنوان شش اتلاف بزرگ (Six Big Losses) شناخته میشوند. این شش اتلاف در قالب سه مؤلفه اصلی OEE یعنی دسترسپذیری (Availability)، عملکرد (Performance) و کیفیت (Quality) طبقهبندی میگردند.

دسته OEE |

اتلافهای اصلی |

|---|---|

| اتلافهای دسترسپذیری | خرابی تجهیزات (Equipment Failure) – تنظیمات و راهاندازی (Setup & Adjustment) |

| اتلافهای عملکرد | توقفهای کوتاه و بیباری (Idling & Minor Stops) – کاهش سرعت (Reduced Speed) |

| اتلافهای کیفیت | معیوبهای فرآیندی (Process Defects) – کاهش نرخ بازده اولیه (Reduced Yield) |

اتلافهای دسترسپذیری

1. خرابی تجهیزات (Equipment Failure)

این مورد به توقفهای غیر برنامهریزیشده اشاره دارد؛ یعنی زمانی که تجهیزات در زمان تولید، خاموش یا غیرفعال میشوند. خرابی ماشین، توقفهای اضطراری نگهداری و شکست ابزار (Tooling Failure) نمونههای رایج این اتلاف هستند.

2. تنظیمات و راهاندازی (Setup and Adjustments)

این اتلاف شامل توقف برنامهریزیشده برای تعویض قالب، تنظیمات ابزار و ماشین، بازرسیها، زمانهای گرمکردن و آمادهسازی خط تولید است.

اتلافهای عملکرد

3. توقفهای کوتاه و بیباری (Idling and Minor Stops)

این حالت زمانی رخ میدهد که تجهیزات برای مدت کوتاه متوقف میشوند؛ معمولاً به دلیل گیرکردگی مواد، انسداد جریان، تنظیمات اشتباه، یا نیاز به تمیزکاری. معمولاً این موارد توسط اپراتور رفع میگردد.

4. کاهش سرعت (Reduced Speed)

یا Slow Cycles؛ زمانی که ماشین با سرعت کمتر از زمان سیکل ایدهآل کار میکند.

دلایل رایج شامل:

-

فرسودگی یا نگهداری ضعیف تجهیزات

-

روانکاری نامناسب

-

استفاده از مواد اولیه بیکیفیت

-

شرایط محیطی نامطلوب

اتلافهای کیفیت

5. معیوبهای فرآیندی (Process Defects)

به تمامی قطعات معیوبی اشاره دارد که در حالت تولید پایدار ایجاد شدهاند؛ چه ضایعات کامل و چه قطعات قابل تعمیر.

علل رایج:

-

تنظیمات نادرست ماشین

-

خطای اپراتور

-

خطای تجهیزات

6. کاهش نرخ بازده اولیه (Reduced Yield)

به قطعات معیوب تولیدشده از زمان استارتآپ تا رسیدن به تولید پایدار گفته میشود.

این اتلاف اغلب هنگام:

-

تعویض قالب

-

گرمکردن ماشین

-

تنظیمات اولیه نادرست

رخ میدهد.

پنج مزیت کلیدی استفاده از OEE برای بهبود تولید

اجرای استراتژی OEE یک مزیت رقابتی مهم است و به شما کمک میکند با رویکردی پیشگیرانه و دادهمحور فرآیندهای تولید را در زمان واقعی بهبود دهید. نتیجه آن عبارت است از:

کاهش توقفات، افزایش ظرفیت، کاهش هزینهها، بهبود کیفیت و ارتقای بهرهوری.

1. افزایش بازده سرمایهگذاری (ROI) تجهیزات

ماشینآلات سرمایهگذاریهای سنگینی هستند؛ بنابراین حداکثرسازی بهرهبرداری اهمیت دارد. افزایش ۱۵ درصدی تولید با همان تجهیزات و در همان زمان، اثر مستقیم بر سودآوری خواهد داشت.

2. افزایش رقابتپذیری

کاهش اتلافها به معنای افزایش کارایی و رقابتپذیری است. گزارشهای OEE به شناسایی گلوگاهها کمک کرده و امکان اقدام فوری را فراهم میکنند.

کیفیت و رقابتپذیری مکمل یکدیگرند.

شاخص کیفیت در OEE به کشف ریشههای Scrap و Rework کمک میکند.

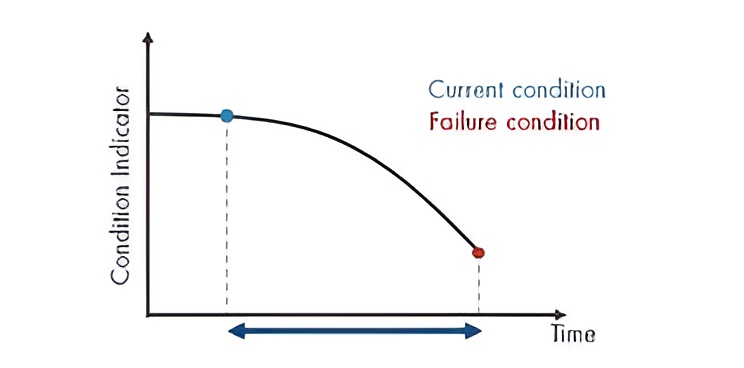

3. کاهش هزینههای ماشینآلات

OEE عملکرد واقعی تجهیزات را آشکار کرده و هشدارهای اولیه برای جلوگیری از خرابیهای آتی فراهم میکند.

نتیجه:

-

کاهش هزینههای نگهداری

-

کاهش توقفات

-

پیشبینی بهتر خرابیها

4. افزایش بهرهوری نیروی انسانی

OEE اطلاعاتی مانند دلایل توقف اپراتور، زمانهای راهاندازی طولانی و بیبار شدن تجهیزات را آشکار میکند.

این دادهها به موارد زیر کمک میکنند:

-

تخصیص درست منابع

-

شناسایی ظرفیتهای مازاد

-

تعیین نیازهای جذب نیروی جدید

5. امکان تجسمسازی آسان عملکرد

OEE با ایجاد یک شاخص واحد، منابع اصلی اتلاف را شفاف میکند و همه افراد خط تولید میتوانند:

-

نقاط قوت

-

نقاط قابل بهبود

را به آسانی مشاهده کنند.

مطالعه موردی (Case Study): اثربخشی OEE در کارخانه New Belgium

شرکت New Belgium Brewing مستقر در فورت کالینز کلرادو، در سال ۲۰۱۲ به سومین تولیدکننده بزرگ در آمریکا تبدیل شد. با افزایش تقاضا، بهویژه در بخش بستهبندی بطری، ظرفیت تولیدی آنها به محدودیت نزدیک شد. در نتیجه اهداف تولیدی آنها به سمت بهبود OEE تغییر یافت.

اهداف اصلی

-

افزایش توان بهرهبرداری از ظرفیت موجود

-

بهبود OEE در کیفیت، کارایی و دسترسپذیری

-

بهرهبرداری حداکثری از خط و دو برابر کردن تولید جعبههای محصول

چالشها

-

عدم دسترسی به اطلاعات بلادرنگ در توقفات غیرمنتظره

-

واکنشی بودن تیم تولید نسبت به مشکلها

-

نبود امکان پیشبینی ظرفیتها برای تخصیص مناسب نیروها

اقدامات انجامشده طی پنج سال

-

ارتقای سیستم اتوماسیون تولید

-

تحلیل ظرفیت واقعی:

-

ظرفیت بالقوه: ۲۹۴,۰۰۰ جعبه در هفته

-

تولید واقعی: ۱۵۰,000 جعبه در هفته

-

-

حذف سیستم ثبت داده کاغذی

-

افزایش ۶۰ درصدی نیروی تیم نگهداری

نتایج کلیدی

-

افزایش OEE از ۴۵ به ۶۵ درصد طی دو سال

-

کاهش بیش از ۵۰ درصدی توقفات

-

افزایش ۲۵ تا ۳۰ درصدی راندمان زمان برنامهریزیشده

-

افزایش تولید به ۱۹۰,۰۰۰ تا ۲۰۰,۰۰۰ جعبه در هفته

-

افزایش ظرفیت بستهبندی به ۱.۳ میلیون بشکه در سال

-

کاهش هزینههای عملیاتی با بهتعویقانداختن سرمایهگذاریهای جدید

سؤالات متداول OEE

آیا OEE برای شرکت من قابل استفاده است؟

OEE معمولاً در صنایع تولید قطعات (Discrete Manufacturing) استفاده میشود، اما در پالایشگاهها و صنایع فرایندی نیز کاربرد دارد.

چگونه OEE کل خط تولید را محاسبه کنم؟

OEE معمولاً روی تجهیزی اندازهگیری میشود که بیشترین بار کاری را دارد.

در خطوط نامتوازن، OEE در نقطه گلوگاه (Constraint) اندازهگیری میشود.

آیا زمان تعویض قالب، PM و استراحت اپراتور باید روی OEE لحاظ شوند؟

بله؛ چون این زمانها بخشی از زمان تولید قابلاستفاده را کاهش میدهند.

(بهجز PM در توقف برنامهریزیشده یا ماشینهای خودکار بدون نیاز به اپراتور.)

آیا هدف من باید OEE = 85% باشد؟

خیر.

۸۵٪ یک معیار جهانی است، اما شرکتهای تازه وارد معمولاً زیر ۵۰٪ هستند.

هدف باید بهبود تدریجی در یک بازه ۳ تا ۵ ماهه باشد.

تفاوت OEE با TEEP (Total effective equipment performance) چیست؟

-

TEEP: بهرهوری تجهیزات در حالت 24 ساعت و 7 روز هفته

-

OEE: بهرهوری در زمان تولید برنامهریزیشده

دوره زمانی محاسبه OEE چیست؟

رایجترین دوره یک شیفت کاری است، اما میتواند:

-

یک روز

-

یک سفارش

-

یا پایش پیوسته نیز باشد.

اطلاعات این مقاله برگرفته از این منبع میباشد.