یاتاقانهای غلتشی مورد استفاده در موتورهای الکتریکی در صورت اجرای نادرست برنامه نگهداری یا راهبرد نامناسب روانکاری، در معرض انواع حالات خرابی قرار دارند. این موارد شامل انتخاب نادرست روانکار، آلودگی، کاهش حجم روانکار و گریسکاری بیشازحد هستند. این مقاله چندین راهبرد مؤثر برای به حداقل رساندن احتمال وقوع این حالات خرابی را بررسی میکند.

بیشتر موتورهای الکتریکی با یاتاقانهای غلتشی ضداصطکاک و گریسکاریشونده طراحی میشوند. گریس در حقیقت «خون حیاتی» این یاتاقانها است، زیرا فیلم روغنی لازم برای جلوگیری از تماس فلز با فلز بین عنصر غلتشی و ریسها را فراهم میکند. مشکلات یاتاقانها حدود ۵۰ تا ۶۵ درصد از کل خرابیهای موتورهای الکتریکی را شامل میشود و بخش قابلتوجهی از این مشکلات ناشی از روشهای ضعیف روانکاری است. اجرای رویههای نگهداری صحیح، برنامهریزی مناسب و استفاده از روانکار صحیح میتواند با کاهش مشکلات یاتاقان و خرابی موتور، بهرهوری را افزایش دهد.

روانکاری موتورهای الکتریکی

آشنایی با حالات خرابی

شناخت حالات خرابی مقدمهای ضروری برای تمرکز بر کاهش یا حذف آنها است.

انتخاب نادرست روانکار

استفاده از گریس اشتباه میتواند منجر به خرابی زودهنگام یاتاقان شود. اکثر تولیدکنندگان روغن، گریسهای مخصوص موتور الکتریکی عرضه میکنند که با گریسهای چندمنظوره EP تفاوت دارند.

ناسازگاری گریسها

گریسها با تغلیظکنندههای مختلفی مانند لیتیم، کلسیم یا پلیاوره تولید میشوند که همه این گریسها، گرچه با یک نوع تغلیظکننده لزومًا با یکدیگر سازگار نیستند. بنابراین استفاده از همان گریس یا جایگزین سازگار در طول عمر یاتاقان ضروری است.

پر شدن محفظه موتور از گریس

در صورت پر شدن بیشازحد محفظه گریس و اعمال فشار بالا توسط تفنگ گریسکاری، ممکن است گریس اضافی از بین شفت و درپوش داخلی یاتاقان عبور کرده و وارد داخل موتور شود. این امر میتواند سیمپیچهای انتهایی را آلوده کرده و باعث تخریب عایقکاری و خرابی یاتاقان شود.

گرسنگی روانکار (کمبود گریس)

علل احتمالی شامل:

-

تزریق ناکافی گریس هنگام نصب یاتاقان،

-

طولانی شدن غیرمنطقی فواصل روانکاری،

-

جداشدگی روغن از ساختار گریس در اثر حرارت بیشازحد.

افزایش فشار محفظه یاتاقان

هر گونه افزایش بیش از حد فشار در محفظه یاتاقان، تنشهایی ایجاد میکند که قطعات آن برای تحمل چنین فشاری طراحی نشدهاند. تفنگهای دستی گریس میتوانند تا ۱۵,۰۰۰ psi فشار تولید کنند.

افزایش دما ناشی از گریس اضافی

حجم زیاد گریس باعث همزدن آن توسط عناصر غلتشی میشود که انرژی تلفشده، حرارت بالا، جدایش روغن و در نهایت خرابی یاتاقان را به همراه دارد.

شروع کار

برای آغاز یک برنامه، ابتدا باید یک طرح اولیه تدوین شود. حداقل موارد لازم جهت شروع برنامه عبارتند از:

-

تهیه فهرست تجهیزات شامل تمام داراییهای نیازمند روانکاری.

-

شناسایی نوع یاتاقانها و آببندهای موجود در سمت کوپلینگ و غیرکوپلینگ موتور برای تعیین قابلیت گریسپذیری. تعیین سیاست گریسکاری یاتاقانهای شیلددار (برخی متخصصان گریسکاری یاتاقانهای دوشیلد را توصیه نمیکنند).

-

انتخاب نوع گریس مناسب برنامه و پایبندی به آن. در صورت تغییر نوع گریس، گریس قبلی باید شسته یا تخلیه شود.

-

ایجاد تغییرات ضروری در موتور، از جمله افزودن اتصالات و دسترسیپذیر نمودن آنها.

-

تدوین مجموعه رویههای استاندارد نگهداری موتور.

توسعه سیستم PM (نگهداری پیشگیرانه)

انتخاب سیستم PM بسته به نوع کارخانه میتواند از یک فایل ساده اکسل تا سامانههای پیشرفته باشد. هدف اصلی یکسان است: پیگیری وضعیت هر موتور به عنوان یک دارایی. اطلاعات کلیدی عبارتند از:

-

تاریخ نصب،

-

توان (HP)،

-

سایز فریم،

-

سرعت (RPM)،

-

نوع یاتاقان،

-

شرایط محیطی.

این پایگاه داده پس از تکمیل، یک ابزار بسیار کاربردی خواهد بود.

انتخاب نوع گریس مناسب

ویژگیهای یک گریس مناسب موتور الکتریکی شامل موارد زیر است:

-

ویژگیهای کانالسازی مناسب،

-

گرید NLGI بین 2 تا 3،

-

ویسکوزیته پایه ISO VG 100 تا 150 (یا 90 تا 120 سانتیاستوکس در 40°C)،

-

نقطه قطرهای بالا (حداقل 400°F)،

-

درصد نشتی روغن پایین (طبق آزمون D1742 یا D6184)،

-

مقاومت عالی در برابر اکسیداسیون دمای بالا،

-

عملکرد مناسب در گشتاور دمای پایین،

-

عملکرد ضدسایش مناسب (غیر EP).

گریس پلیاوره بین سازندگان یاتاقان و موتور بسیار محبوب است. با این حال این گریس با اکثر تغلیظکنندههای دیگر ناسازگار است و حتی برخی تولیدکنندگان، مخلوط کردن پلیاوره های برندهای مختلف را توصیه نمیکنند. بنابراین باید نوع گریس در سفارش خرید موتور جدید و در تعمیرات مشخص شود.

تعیین دوره زمانی گریسکاری

روشهای مختلفی شامل جداول، محاسبات و نمودارها برای تعیین فواصل گریسکاری وجود دارد. این روشها نقطه شروع مناسبی هستند اما تنظیم نهایی باید با آزمون و خطا انجام شود. عوامل کلیدی شامل بار، زمان کارکرد، نوع یاتاقان، دما، شرایط محیطی و سرعت هستند.

کنترل حجم گریس

یکی از مشکلات همیشگی صنعت، تعیین مقدار صحیح گریس است. فرمول ساده زیر میتواند راهنمای مؤثری باشد:

G=0.114×D×B

-

G مقدار گریس (اونس)

-

D: قطر خارجی یاتاقان (اینچ)

-

B: عرض یاتاقان (اینچ)

پس از محاسبه، این مقدار باید به تعداد پاف گریسپمپ تبدیل شود. یک ترازوی پستی و گریسپمپ مورد استفاده برای کالیبراسیون خروجی پاف لازم است. خروجی معمولاً حدود ۱۸ پاف در هر اونس است، اما میتواند تا ۱۰ برابر متفاوت باشد.

مقاله آموزش استفاده از گریس پمپ

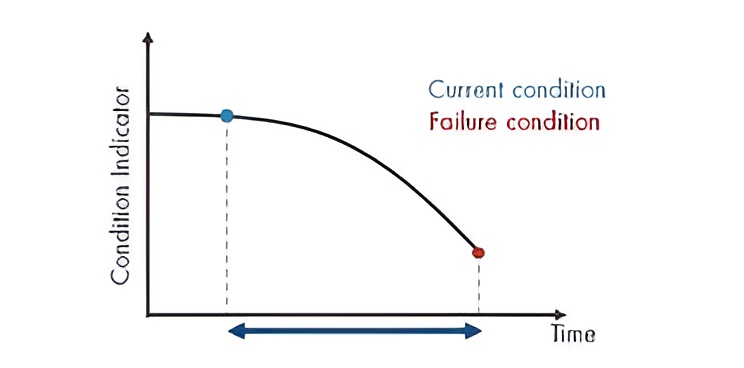

استفاده از ابزارهای بازخورد

بازخورد از نقاط روانکاری برای اطمینان از انتخاب صحیح فواصل و حجم گریس ضروری است. تجهیزات اولتراسونیک میتوانند بهترین ابزار برای تعیین دقیق زمان و مقدار تزریق باشند. یک رویکرد محتاطانه، استفاده از روش محاسباتی و اصلاح تدریجی آن بر اساس نتایج اولتراسونیک است.

رویه روانکاری یاتاقان موتور الکتریکی

هدف برنامه نگهداری، افزایش عمر مفید موتور است. رویههای نادرست روانکاری میتواند این هدف را تحت تأثیر قرار دهد. مجموعهای از رویههای پایه شامل:

-

اطمینان از وجود روانکار صحیح در گریسپمپ.

-

تمیز کردن اطراف شیر رهایش و ورودی گریس.

-

خارج کردن شیر رهایش یا درپوش تخلیه.

-

تزریق مقدار محاسبهشده گریس بهصورت آهسته برای جلوگیری از ایجاد فشار بیشازحد.

-

مشاهده خروج گریس از پورت رهایش. در صورت عدم خروج گریس کهنه، احتمال انسداد مسیر وجود دارد.

-

در صورت گریسکاری با موتور خاموش، موتور باید تا رسیدن به دمای عملیاتی کار کند تا انبساط حرارتی گریس رخ دهد. شیر رهایش باید طی این مدت باز بماند.

-

اجازه دهید موتور مدت کوتاهی در این دما کار کند تا گریس اضافی دفع شود.

-

پس از دفع کامل گریس اضافی، درپوش تخلیه نصب شده و گریس اضافی اطراف پورت پاک شود.

نتیجهگیری

در مجموع، روانکاری صحیح الکتروموتورها نقشی تعیینکننده در افزایش قابلیت اطمینان، کاهش استهلاک و جلوگیری از توقفهای ناخواسته دارد. انتخاب گریس مناسب، اعمال مقدار دقیق روانکار و پایش منظم شرایط کارکرد، از مهمترین عوامل حفظ سلامت یاتاقانها و پایداری عملکرد موتور در بلندمدت است. اجرای یک برنامه نگهداشت مبتنی بر اصول روانکاری، نهتنها هزینههای تعمیرات را کاهش میدهد، بلکه موجب افزایش بهرهوری تجهیز و بهبود پایداری فرآیندهای تولید نیز خواهد شد.

اطلاعات این مقاله برگرفته از این منبع میباشد.