در شرایط کنونی که فشار برای کاهش هزینهها در سازمانها و واحدهای صنعتی افزایش یافته است. بخشی از این صرفهجوییها میتواند در حوزه عملیات و نگهداری تعمیرات بهدست آید؛ جایی که بسیاری از رویهها برای مدت طولانی تقریباً بدون تغییر باقی ماندهاند. یکی از این حوزهها در بسیاری از واحدهای تولیدی، مدیریت و نگهداری روغنهای روانکار است.

در برخی موارد، روغنهای روانکار همچنان در فواصل زمانی ثابت تعویض میشوند. در موارد دیگر، روش «تخلیه جزئی و افزودن روغن» همچنان رایج است. از منظر حسابداری، روغن به عنوان یک هزینه مصرفی در نظر گرفته میشود، در حالی که با نگهداری و مراقبت صحیح، باید به آن به چشم یک دارایی نگریسته شود؛ داراییای که مانند سایر قطعات توربین یا کمپرسور ارزشمند است. تفاوت در این است که این دارایی به جای حالت جامد، مایع است و باید عمر آن تا حد امکان افزایش یابد. هدف منطقی این است که با اجرای مجموعهای از بهترین اقدامات نگهداری، روغن اولیه تا پایان عمر تجهیز قابل نگهداری باشد (استراتژی «پرکردن برای عمر تجهیز» Fill-for-Life).

در موارد دیگر، بخشی از توقفهای تجهیز ناشی از تخریب روغن روانکار است؛ موضوعی که گاهی بهطور کامل درک نمیشود، بهویژه هنگامی که از روشهای نوین پایش وضعیت استفاده نشده باشد. همچنین، بهکارگیری بهترین تکنیکها، آموزش مناسب و تجربه در ترکیب پایش وضعیت مکانیکی با پایش وضعیت شیمیایی روغن، میتواند نقش مهمی در کاهش هزینهها داشته باشد.

برای دستیابی به صرفهجوییهای سریع (و در برخی موارد فوری) در حوزه روانکاری در شرایط فعلی، توصیههای زیر اهمیت دارند:

-

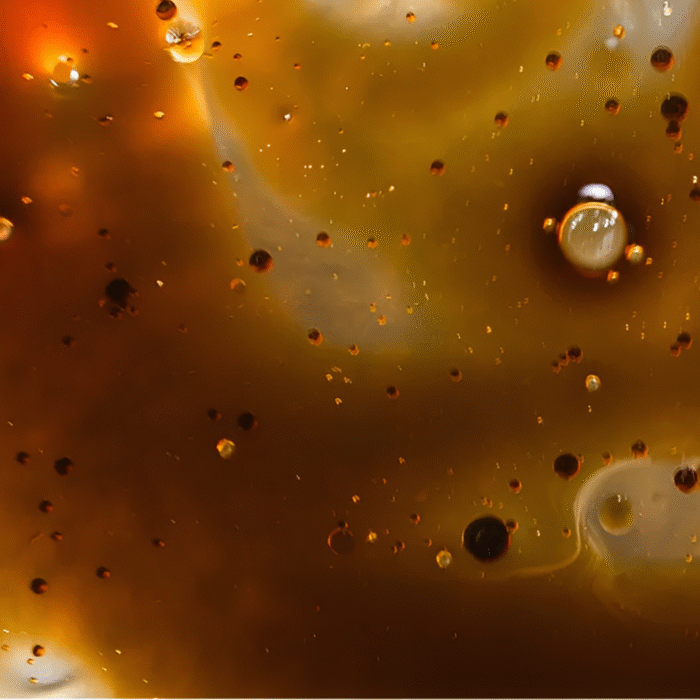

حذف سریع آلودگیها: هرگونه آلودگی در روغن روانکار، اعم از آب، ذرات گرد و غبار، مایعات ناسازگار، ذرات سخت یا نرم، آلودگیهای محلول یا نامحلول، موجب تسریع در پیری روغن و کاهش عمر آن میشود. این امر میتواند منجر به توقف ناخواسته تجهیز یا تعویض زودهنگام روغن گردد. انتخاب فناوری مناسب برای رفع آلودگی و ترجیحاً فناوری انعطافپذیری که قادر به حذف چند نوع آلودگی باشد، اهمیت دارد.

-

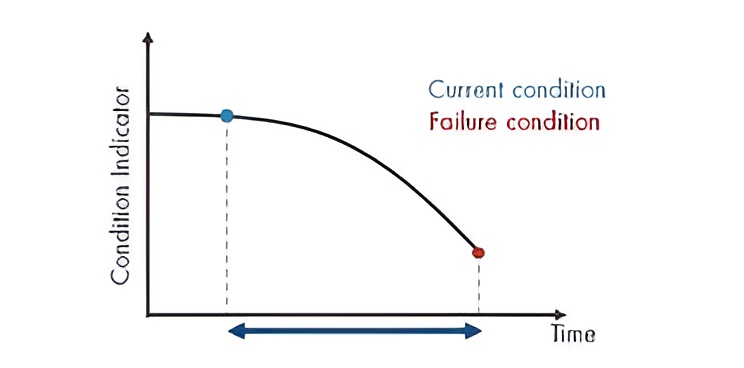

استفاده از روشهای بهروز پایش وضعیت روغن: حوزه پایش وضعیت روغن پیشرفت قابل توجهی داشته است. آزمونهایی مانند RULER و آزمون ASTM D7843 (Membrane Patch Colorimetry) اکنون توسط سازندگان اصلی تجهیزات، تولیدکنندگان روانکار و شرکتهای نفت و گاز، به عنوان رویکردهای استاندارد توصیه شدهاند. علت این است که این روشها نسبت به روشهای سنتی، توانایی پیشبینی و هشداردهی بیشتری درخصوص وضعیت آینده روغن دارند و در نتیجه موجب کاهش سرعت فرسودگی، افزایش عمر روغن و جلوگیری از توقفهای ناخواسته میشوند.

-

پاکسازی کامل سیستم روانکاری: هنگام برنامهریزی برای تعویض روغن، کل سیستم روانکاری باید بهطور کامل تمیز شود. در غیر این صورت، عمر روغن جدید بهطور قابل توجهی کاهش مییابد. خوشبختانه امروزه پاکسازی کامل سیستم حتی در حین کارکرد تجهیز و بدون توقف، با نتایج بسیار مؤثر امکانپذیر است. این روش زمان آمادهسازی، ریسکها و مواجهههای ایمنی-بهداشتی را کاهش داده و بهرهوری تجهیز را افزایش میدهد.

-

افزایش عمر روغن: در بسیاری از موارد، علت اصلی کاهش عملکرد روغن، کاهش افزودنیهای آن است، در حالی که حدود 99 درصد پایه روغن همچنان قابل استفاده است. در چنین شرایطی فناوریهای تضمینشدهای برای احیای عملکرد روغن بدون نیاز به تعویض کامل وجود دارد که میتواند موجب صرفهجویی فوری شود. این موضوع بهویژه در مکانهایی با دشواریهای زنجیره تأمین، مانند سکوهای دریایی، موجب کاهش هزینههای لجستیک میگردد.

همچنین باید توجه داشت که روشهای «تخلیه جزئی و افزودن روغن» معمولاً ناکارآمد و هزینهبر هستند و در بسیاری از مواقع جایگزینی آنها با روشهای افزایش عمر روغن و حرکت به سمت استراتژی Fill-for-Life باعث صرفهجویی قابل توجه میشود. افزون بر این، عدم نیاز به دفع روغن مصرفشده نیز خود یک مزیت هزینهای مهم است.

نتیجه گیری

در مجموع، مدیریت هوشمندانه روغنهای روانکار نه تنها از بروز توقفهای ناخواسته و هزینههای اضافی جلوگیری میکند، بلکه با افزایش عمر تجهیزات و بهبود کارایی آنها، نقش مهمی در ارتقای بهرهوری واحدهای صنعتی ایفا مینماید. اتخاذ رویکرد «روغن به عنوان دارایی»، همراه با پایش وضعیت بهروز، حذف آلودگیها، پاکسازی اصولی سیستم و افزایش عمر روغن، میتواند بهسرعت مزایای اقتصادی قابل توجهی ایجاد کند. با توجه به شرایط کنونی بازار انرژی، توجه به این حوزه نه یک انتخاب، بلکه یک ضرورت استراتژیک برای سازمانهای پیشرو به شمار میرود.

اطلاعات این مقاله برگرفته از این منبع میباشد.