گریس نسوز یک روانکار با کارایی بالا است که در صورت استفاده در شرایط عملیاتی مناسب، میتواند به کاهش زمان توقف تجهیزات و کاهش دفعات روانکاری کمک کند. این نوع گریس معمولاً دارای مقاومت حرارتی بالا (اغلب تا حدود 500 درجه فارنهایت)، مقاومت مناسب در برابر اکسیداسیون، و خواص چسبندگی و ضدسایش بسیار خوب است.

همانند سایر انواع گریسها، موضوعاتی مانند تخلیه، تزریق و روانکاری بیش از حد در مورد گریس نسوز نیز مطرح هستند. با این حال، هنگام استفاده از این روانکار، باید به چند نکته اضافی توجه شود.

در صورت امکان، بهتر است عملیات گریسکاری زمانی انجام شود که تجهیزات در حال کار هستند. ابتدا درپوش تخلیه یا دریچه رهاسازی را باز کنید، گریسهای سختشده و کهنه را خارج نمایید و مسیرها را از نظر وجود هرگونه انسداد بررسی کنید. سپس، محل اتصال گریسخور (nipple) را پاکسازی کنید تا آلودگیهای احتمالی وارد سیستم نشوند.

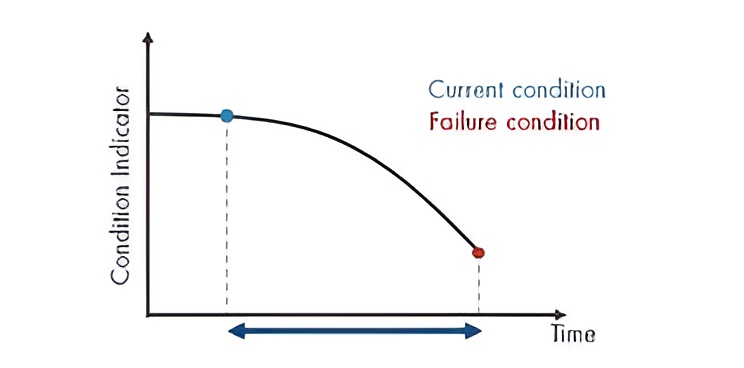

همچنین، روش تعیین میزان گریس مورد نیاز را مورد بررسی قرار دهید. این مقدار معمولاً میتواند بر اساس تعداد پمپ (Shot) محاسبه شود یا از طریق استفاده از روشهای نگهداری و تعمیرات پیشبینانه مانند آنالیز ارتعاشات یا پایش فراصوت تعیین گردد.

گریس جدید را بهآرامی تزریق کنید تا زمانی که گریس قدیمی از دریچه تخلیه یا خروجی سیستم خارج شود. توجه داشته باشید که تزریق اضافه (Overgreasing) انجام نشود. اگر گریس از مسیر خروجی تخلیه نشد، احتمال وجود انسداد در خط وجود دارد.

پس از اتمام تزریق گریس، درپوش تخلیه یا دریچه رهاسازی را تمیز و مجدداً نصب کنید. همچنین درپوش گریسخور را نصب کرده یا مقدار کمی گریس روی آن قرار دهید تا از آلودگی جلوگیری شود.

در صورتی که خطوط دچار گرفتگی باشند، توصیه میشود پس از چند روز دوباره بررسی شوند. در حالت گرفتگیهای شدید، بهتر است در زمان توقف تجهیزات و اجرای سایر فعالیتهای تعمیراتی مسیرها بهطور کامل پاکسازی شوند. رعایت این مراحل باعث بهبود فرآیند روانکاری و تخلیه و همچنین کاهش احتمال روانکاری بیش از حد خواهد شد.

نکته دیگر در مورد گریس نسوز این است که با وجود مناسب بودن برای کارکرد در دماهای بالا، باید حداکثر دمای عملیاتی کارکرد افزودنیها و روغن پایه را نیز در نظر گرفت. ممکن است یکی از اجزا در یک دمای مشخص عملکرد مناسب داشته باشد، در حالیکه جزء دیگر از محدوده عملکرد خود خارج شود. این موضوع میتواند منجر به سوختن روغن پایه و باقیماندن رسوب غلیظکننده و ترکیبات هیدروکربنی شود. بنابراین همیشه لازم است برگه اطلاعات محصول (PDS) و مشخصات فنی روانکار بررسی گردد.

از سوی دیگر، برخی گریسهای نسوز ممکن است در دماهای پایین افزایش سفتی (Thickening) پیدا کنند. بنابراین هنگام انتخاب گریس، باید دامنه کامل دمای کاری تجهیز در نظر گرفته شود، نه صرفاً بالاترین دمای عملیاتی.

در نهایت، موضوع سازگاری گریسها را نباید نادیده گرفت. باید مشخص باشد که چه نوع گریسی در حال استفاده است و آیا با گریس قبلی سازگار میباشد یا خیر. اختلاط اشتباه گریسها بهویژه در سیستمهای روانکاری مرکزی، یکی از رایجترین عوامل خرابی تجهیزات و افزایش زمان توقف است.

نتیجهگیری

بهطور کلی، گریس نسوز با توجه به ویژگیهای ممتاز خود در برابر دماهای بالا، اکسیداسیون و سایش، گزینهای مناسب برای تجهیزات صنعتی با شرایط کاری سخت محسوب میشود. با این حال، دستیابی به عملکرد بهینه آن تنها زمانی امکانپذیر است که اصول درست روانکاری شامل پاکسازی مسیرها، کنترل مقدار تزریق، پایش دمای کاری، و توجه به سازگاری گریسها به دقت رعایت شود. اجرای صحیح این دستورالعملها علاوه بر افزایش طول عمر یاتاقانها و اجزای متحرک، موجب کاهش توقفات اضطراری، افزایش قابلیت اطمینان تجهیزات و بهبود بهرهوری عملیاتی در واحدهای تولیدی خواهد شد.

اطلاعات این مقاله برگرفته از این منبع میباشد.