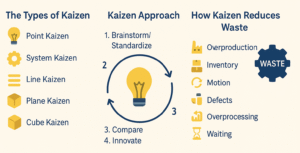

واژهی «کایزن» (Kaizen) یک واژهی ژاپنی به معنای «تغییر برای بهتر شدن» است. در زبان انگلیسی، کایزن به «بهبود» ترجمه میشود و هم فرآیندهای بهبود کوتاهمدت و هم بلندمدت را در بر میگیرد. در تولید ناب (Lean Manufacturing)، کایزن به طوفان فکری و اجرای فعالیتهای روزمرهای اطلاق میشود که بهطور مستمر باعث بهبود فرآیندها میشوند. این رویکرد تمامی کارکنان، از مدیران ارشد گرفته تا اپراتورهای خط تولید، را درگیر میکند.

هدف کایزن، «نابسازی» فرآیندهای تولید از طریق بهبود روشها و برنامههای استاندارد موجود، حذف اتلافها (Waste) و افزایش بهرهوری است. کایزن ترکیبی از یک فلسفه و یک برنامه عملیاتی محسوب میشود. برنامههای عملیاتی شامل تشکیل تیمها یا گروههای متمرکز و برگزاری رویدادهایی برای بهبود بخشهای خاص سازمان است. این تیمها باید از همهی سطوح سازمان، بهویژه کارکنان خط تولید، تشکیل شوند.

فلسفهی کایزن مبتنی بر ایجاد فرهنگی سازمانی است که مشارکت فعال کارکنان در ارائه پیشنهادهای بهبود و بهکارگیری استانداردهای جدید را تشویق کند. برای آنکه یک شرکت تولیدی واقعاً به سازمانی ناب تبدیل شود، این فلسفه باید به شیوهی تفکر همه، از مدیران ارشد تا کارگران خط تولید، بدل گردد.

شاید اصطلاح «کار استاندارد» (Standardized Work) را شنیده باشید. کایزن ارتباط تنگاتنگی با این مفهوم دارد. کار استاندارد، بهترین روشها و فرآیندهای جاری را مستندسازی میکند، در حالیکه کایزن بهبود مستمر همین روشها را دنبال میکند. کار استاندارد در واقع یک سند زنده است که همواره توسط کایزن اصلاح و ارتقا مییابد.

انواع مختلف

کایزن به روشهای مختلفی در سازمان قابل اجرا است؛ برخی رویکردها کوتاهمدتاند و سریع اتفاق میافتند و برخی دیگر نیازمند برنامهریزی راهبردی و اجرای رویدادهای کایزن هستند.

-

کایزن نقطهای (Point Kaizen): متداولترین و سریعترین روش پیادهسازی کایزن است که نیاز به برنامهریزی گسترده ندارد. هرگاه فردی فرآیند معیوب یا فعالیت اشتباهی را تشخیص دهد، بلافاصله اقدام اصلاحی انجام میشود. نمونه: بازرس خط تولید نقصی را مشاهده کرده و دستور اجرای یک کایزن فوری میدهد.

-

کایزن سیستمی (System Kaizen): برخلاف کایزن نقطهای، به مسائل کلان و سیستمی سازمان میپردازد. این روش راهبردی و سطحبالا بوده و دربرگیرندهی مجموعهای از رویدادهای برنامهریزیشده طی یک بازهی زمانی است.

-

کایزن خطی (Line Kaizen): بهکارگیری تکنیکهای ناب در دو بخش یا فرآیند مرتبط بالادستی و پاییندستی است. مثال: اجرای یک کایزن همزمان در بخش برنامهریزی و تدارکات که مستقیماً بر هم اثر میگذارند.

-

کایزن سطحی یا جریانی (Plane Kaizen): که به آن «جریان ارزش» (Value Stream) هم گفته میشود. این سطح بالاتر از کایزن خطی است و به جای ساختاردهی بر اساس واحدهای سنتی سازمان، فرآیندها را در قالب خطوط محصول سامان میدهد.

-

کایزن مکعبی (Cube Kaizen): بالاترین سطح کایزن است که در آن تمامی نقاط و جریانها به هم متصل شده و بهبود ناب در کل سازمان (از تأمینکنندگان تا مشتریان) جاری میشود. این سطح معمولاً نیازمند بازنگری در فرآیندهای استاندارد کسبوکار است.

رویکرد کایزن (Kaizen Approach)

کایزن صرفاً یک رویداد یکباره نیست، بلکه یک ذهنیت مداوم برای یافتن راههای بهبود کارایی است. این رویکرد معمولاً در شش گام تعریف میشود:

-

ایدهپردازی/استانداردسازی: با تیمی میانوظیفهای، فرآیندهای ساده و قابل تکرار را طراحی کنید.

-

اندازهگیری: کارایی فرآیند را با دادههای کمی بسنجید.

-

مقایسه: نتایج را با الزامات و اهداف تعیینشده مقایسه کنید.

-

نوآوری: پیوسته روشهای جدید برای انجام کار بیابید.

-

استانداردسازی مجدد: روشهای بهبودیافته را به رویهی رسمی و تکرارشونده تبدیل کنید.

-

تکرار: این چرخه را دوباره آغاز کنید.

با تکرار این چرخه، کایزن به بخشی از فرهنگ و ذهنیت سازمان تبدیل میشود.

حذف اتلافها

فلسفهی کایزن در نابسازی بر حذف هفت نوع اتلاف متمرکز است:

-

تولید مازاد (Overproduction)

-

موجودیهای مازاد (Inventory)

-

حرکت اضافی (Motion)

-

نقصها و معایب (Defects)

-

پردازش بیشازحد (Overprocessing)

-

انتظار (Waiting)

-

حملونقل غیرضروری (Transport)

جهت مشاوره در پیاده سازی کایزن با ما در ارتباط باشید.

مزایا و معایب

مزایا

-

تقویت کار تیمی

-

ارتقای مهارتهای رهبری

-

افزایش بهرهوری

-

بهبود رویههای استاندارد

-

افزایش رضایت شغلی کارکنان

-

بهبود ایمنی محیط کار

-

کاهش اتلافها

معایب

-

دشواری در ایجاد تغییرات گسترده

-

نیاز به آموزش و وقفه در کارهای جاری

-

مقاومت کارکنان باسابقه در برابر تغییر

-

احتمال بازگشت به رویههای قدیمی در صورت دشوار بودن اجرای تغییرات

جمعبندی

کایزن میتواند فرآیندها، رویهها و جریانهای کاری سازمان را بهطور چشمگیری بهبود دهد و کل سازمان را کارآمدتر سازد. علاوه بر بهبود بهرهوری، کایزن تغییرات مثبتی در فرهنگ سازمانی و میزان مشارکت کارکنان ایجاد میکند. در صورتیکه همهی سطوح سازمان، از مدیریت ارشد تا کارکنان عملیاتی، به فلسفهی «بهبود مستمر» پایبند باشند، کایزن میتواند دگرگونی عمیقی در نحوهی عملکرد سازمان رقم بزند.

اطلاعات این مقاله برگرفته از این منبع میباشد.