خرابی بیرینگها عمدتاً به روانکاری مربوط میشود. برای جلوگیری از جوش خوردن دو سطح فلزی به دلیل اصطکاک بیش از حد، باید بین آنها با یک لایه مناسب از روغن روانکار فاصله ایجاد کرد.

حدود 50 سال پیش، پروفسور ارنست رابینوویچ، استاد بازنشسته مهندسی مکانیکMIT، در حال آزمایش اثرات تریبولوژیکی بر روی تماس سطوح فلز با فلز بود. در تحقیقات خودکشف کرد که 70 درصد بیرینگها به دلیل تخریب سطحی، 20 درصد به دلیل خوردگی و 50 درصد به دلیل سایش مکانیکی، کارایی خود را از دست میدهند.

رابینوویچ با محاسبه این وضعیت، دریافت که 6 درصد از تولید ناخالص داخلی ایالات متحده هر سال به دلیل سایش مکانیکی از بین میرود. در شرایط امروزی، این رقم معادل تریلیونها دلار ضرر ناشی از سایش قابل پیشگیری است.

مشکلات و آسیبهای سطحی قطعات و تجهیزات، چه به صورت مستقیم و چه غیرمستقیم، ناشی از روشهای نادرست و ناکارآمد روانکاری است. این موارد شامل استفاده ناکافی و بیش از حد روانکار، استفاده از مخلوط روانکارها، انتخاب نادرست روانکار (ویسکوزیته و بسته افزودنی)، آلودگی ذرات و رطوبت و بیتوجهی است.

با اتخاذ رویکرد روانکاری 5R، یعنی استفاده از روانکار مناسب (Right Lubricant)، در محل مناسب (Right Place)، به مقدار مناسب (Right Amount)، در زمان مناسب (Right Time) و با سطح تمیزی مناسب (Right Cleanliness)، تخریب سطح را میتوان به سطوح قابل قبول و اغلب ناچیز کاهش داد.

جهت مشاوره با کارشناسان پترو پایا پارس در انتخاب روانکار مناسب کلیک نمایید.

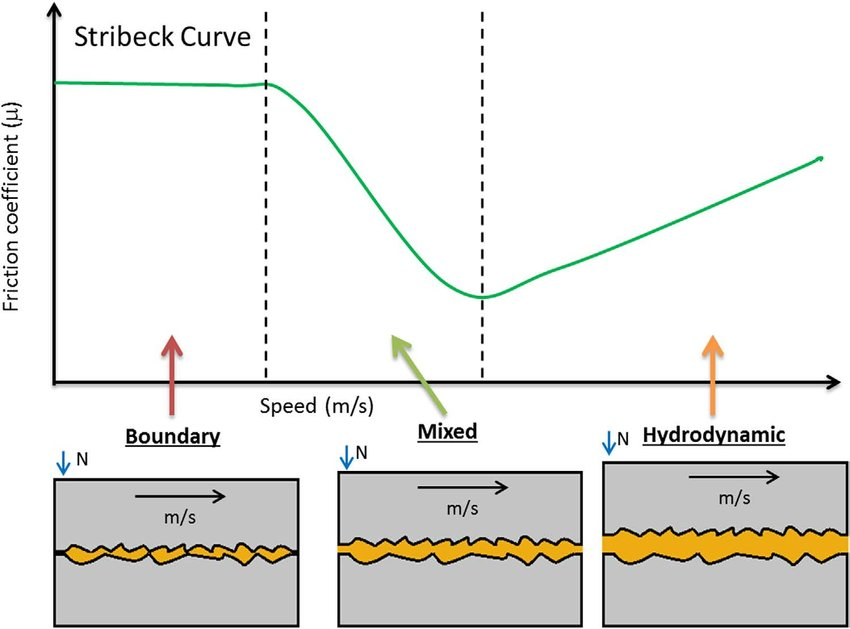

پس از تثبیت، سطح حفاظت روانکاری به لایه روانکار بستگی دارد که ضخامت آن بر میزان تخریب سطح در حال تماس و سایش حاصله تأثیر میگذارد و آن را کنترل میکند. این حالات متغیر ضخامت، رژیمهای روانکاری نامیده میشوند.

رژیمهای روانکاری:

انواع رژیم های روانکاری

چهار رژیم روانکاری وجود دارد که هر کدام رابطهای متفاوت بین دو سطح در حال تماس را هنگام لغزش روی یکدیگر توصیف میکنند.

رژیم روانکاری هیدرودینامیک (HDL):

اغلب به عنوان روانکاری “لایه کامل” توصیف میشود، که در آن سطوح متحرک به طور کامل توسط روانکار از هم جدا میشوند. با مشاهده سطوح بیرینگ زیر میکروسکوپ، مشخص میشود که حتی سطوح بسیار صاف هم، ناهموار هستند و سطح آنها بیشتر شبیه مجموعهای از قلهها و درههای ناهموار و ساییده شده میباشد. برای جداسازی و اطمینان از تماس بهینه بین دو سطح فلزی متحرک، روانکار باید ابتدا این حفرهها را پر کند. در بیرینگهای لغزشی، HDL مطلوبترین حالت روانکاری است.

رژیم روانکاری الاستوهیدرودینامیکی (EHDL):

مختص سطوح دارای اصطکاک غلتشی است، مانند آنچه در بیرینگهای توپی و غلتکی و همچنین در شرایط اصطکاک لغزشی و غلتشی که در تماس دندانههای چرخدنده با یکدیگر رخ میدهد، مشاهده میشود. وقتی بیرینگ یا چرخدنده تحت فشار قرار میگیرد، سطوح تماس آنها کمی تغییر شکل میدهند و روانکار (روغن یا گریس) را در آن ناحیه به دام میاندازند.

فشار باعث میشود روانکار غلیظتر شده و مثل یک ماده جامد عمل کند که از سطوح در برابر سایش محافظت میکند. وقتی فشار برداشته میشود، روانکار دوباره به حالت مایع برمیگردد. چون تماس بین سطوح خطی است، مقدار کمی روانکار برای محافظت کافی است. این موضوع مثل وقتی است که لاستیک ماشین زیر بار، کمی صاف میشود و بعد به شکل گرد خود برمیگردد.

رژیم روانکاری فیلم مخلوط (MFL):

به عنوان یک رژیم روانکاری میانی طبقهبندی میشود. در این حالت، روانکار بین دو سطح لغزنده وجود دارد، اما مقدار آن برای جداسازی کامل سطوح کافی نیست. این وضعیت به عنوان یک رژیم “ناپایدار” شناخته میشود. گذراندن زمان طولانی در این رژیم، منجر به سائیده شدن دو سطح میشود. شرایط MFL معمولاً به دلیل روانکار ناکافی، بارهای سنگین در حالت سکون یا استفاده از روانکار با ویسکوزیته بسیار پایین ایجاد میشود.

رژیم روانکاری مرزی (BL):

یا روانکاری لایه نازک، نامطلوبترین نوع روانکاری است و کمترین محافظت در برابر اصطکاک را ارائه میدهد. در این حالت اگرچه مقدار کمی روانکار وجود دارد اما سطوح لغزنده در حالت سکون، کاملاً با یکدیگر در تماس هستند. در ماشینآلات سنگین و کمسرعت، ممکن است روانکاری لایه مرزی به همراه روانکاری مخلوط (MFL) تنها حالت قابل دستیابی باشد. با این حال، در این شرایط نیاز به روانکاری با افزودنیهایEP (فشارپذیر) وAW (ضد سایش) است تا شرایط کاری بسیار سخت سطوح بیرینگ را جبران کند.

اگر مقدار روانکار کافی نباشد یا ویسکوزیته نامناسبی استفاده شود، یک بیرینگ با بار معمولی میتواند در حین حرکت کامل نیز در حالت لایه مرزی باقی بماند. در این صورت، سطوح با یکدیگر تداخل پیدا کرده و باعث سایش سریع میشوند.

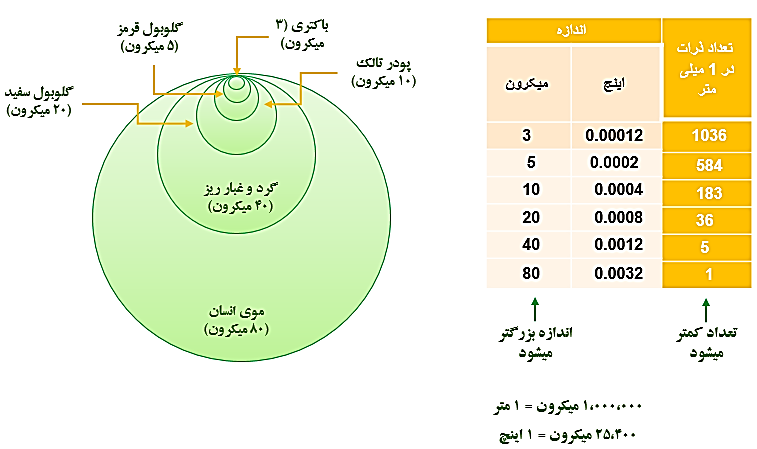

رژیم روانکاری فیلم کامل (HDL) معمولاً ضخامتی بین 1 تا 5 میکرون دارد. برای درک بهتر این موضوع، در نظر بگیرید که اندازه باکتری 2 میکرون،گلبول قرمز 8 میکرون و تار موی انسان 75 میکرون است. در مقابل، ذرات رس یا خاک در حدود 5 میکرون (احتمالاً بزرگتر) هستند که اگر به ناحیه سطح بیرینگ راه پیدا کنند، به راحتی میتوانند باعث آسیب سایشی شوند. انسانها نهایتا اجسام با اندازه 40 میکرون را میبینند بنابراین باید اطمینان حاصل کرد که 5 اصل صحیح روانکاری همیشه رعایت شوند.

اندازه ذرات در روغن

نتیجه گیری:

خرابی بیرینگها به طور قابل توجهی به اشتباهات روانکاری مربوط میشود، به طوری که 70 درصد از خرابیها ناشی از این اشتباهات است. روانکاری نامناسب، از جمله استفاده ناکافی یا بیش از حد روانکار، انتخاب نادرست نوع روانکار، آلودگی و بیتوجهی، منجر به تخریب سطحی، خوردگی و سایش مکانیکی میشود. با رعایت اصول صحیح روانکاری، میتوان از این خرابیها جلوگیری کرد و عمر مفید بیرینگها را افزایش داد. انتخاب رژیم روانکاری مناسب، با توجه به شرایط کاری، نقش حیاتی در کاهش سایش و افزایش طول عمر بیرینگها دارد.

اطلاعات این مقاله برگرفته از این منبع میباشد.