در حالی که روانکاری دستی با ابزاری مانند گریسپمپ و روغندان روشی رایج و در برخی موارد کارآمد برای تجهیزات کوچکتر محسوب میشود و امکان بازرسی همزمان را فراهم میکند، سیستمهای روانکاری خودکار تک یا چند نقطهای میتوانند راهکاری به مراتب بهتر و کارآمدتر برای اطمینان از روانکاری دقیق و مداوم باشند و مزایای قابل توجهی را به همراه داشته باشند.

مروری بر روانکاری خودکار

سیستمهای روانکاری خودکار، با تنوع در طراحی و پیچیدگی از روانکارهای ساده تک نقطهای تا سیستمهای چند خطی گسترده که صدها نقطه روانکاری را پوشش میدهند، موجود هستند. این سیستمها که برخی صرفاً برای گریس و برخی دیگر قابلیت استفاده با روغن را نیز دارند، انعطافپذیری بالایی را برای پاسخگویی به نیازهای مختلف صنعتی ارائه میدهند. مهمترین مزیت این سیستمها، اطمینان از رساندن مقدار دقیق و بهینه روانکار به هر نقطه در زمان مناسب است که این امر در روانکاری دستی همواره با چالشهایی نظیر تزریق بیش از حد اولیه یا کمبود روانکار در فواصل زمانی طولانی مواجه است.

علاوه بر دقت در میزان روانکاری روغن یا گریس، سیستمهای خودکار در شرایطی که دسترسی ایمن به قطعات در حال کار دشوار است، مزیت قابل توجهی ایجاد میکنند. در کاربردهای متحرک نیز، استفاده از سیستمهای گریسکاری مرکزی میتواند به خروج آلایندهها از بوشها کمک کرده و در محیطهای پر از گرد و غبار و خاک از سایش زودرس جلوگیری کند. با این حال نباید از این نکته غافل شد که سیستمهای روانکاری خودکار نیز نیازمند نگهداری و بازرسی منظم هستند تا از عملکرد صحیح، جلوگیری از انسداد و اطمینان از پر بودن مخزن روانکار اطمینان حاصل شود. در واقع گاهی اوقات نگهداری این سیستمها حتی بیشتر از روانکاری دستی زمان و دقت میطلبد.

تک نقطهای

روانکارهای خودکار تک نقطهای به عنوان ابتداییترین نوع سیستمهای روانکاری خودکار، راه حلی ساده و موثر برای روانکاری نقاط منفرد مانند یاتاقانهای بالشی و محفظههای یاتاقان ارائه میدهند. این دستگاهها که معمولاً با گریس کار میکنند به ویژه در شرایطی که ملاحظات ایمنی، روانکاری دستی را محدود میکند، گزینهای ایدهآل محسوب میشوند. اکثر این واحدها قابلیت تنظیم میزان و فواصل زمانی تزریق روانکار را دارند و در مدلهای مختلف با کارتریجهای از پیش پر شده یا قابلیت پر کردن مجدد از طریق گریس خور عرضه میشوند.

در سادهترین نوع روانکار تک نقطهای از مکانیزم فنر و صفحه استفاده میشود. با پر کردن مخزن، فنر فشرده شده و به مرور زمان و با چرخش یاتاقان، نیروی فنر به همراه نیروی گریز از مرکز، گریس را به داخل محفظه تزریق میکند. با این حال، روانکارهای فنری ممکن است به مرور زمان دچار ضعف یا شکستگی فنر شوند و یا نیروی کافی برای تزریق موثر گریس تولید نکنند که این امر میتواند منجر به کاهش قابلیت اطمینان آنها شود.

علاوه بر نوع فنر، برخی روانکارهای خودکار تک نقطهای در محیطهای ضد انفجار از واکنش شیمیایی برای تولید گاز و تزریق گریس استفاده میکنند. عملکرد این نوع روانکارها نیز به شدت تحت تاثیر دمای محیط قرار دارد؛ در دماهای پایین ممکن است واکنش به کندی پیش رفته و فشار کافی تولید نشود، در حالی که در دماهای بالا، واکنش ممکن است بیش از حد سریع بوده و گریس زیادی تزریق شود.

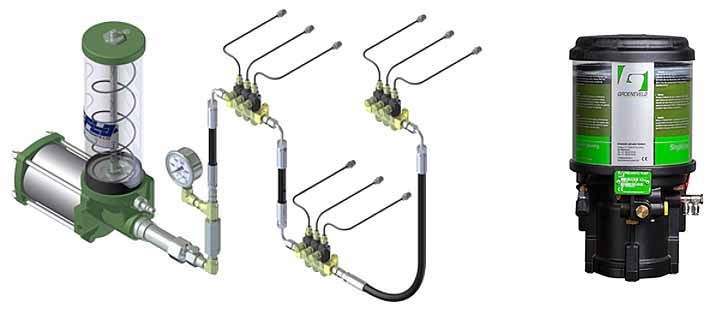

قابلاعتمادترین روانکارهای تک نقطهای از موتور و پمپ جابجایی مثبت برای تزریق دقیق روانکار استفاده میکنند. این دستگاهها که میتوانند با سیمکشی ثابت یا باتری کار کنند، قادر به تولید فشار بالا بوده و در برخی موارد میتوانند به سیستمهای PLC و DCS کارخانه متصل شده و در صورت توقف تولید، پمپاژ را متوقف کنند. همچنین برخی از این روانکارهای تک نقطهای میتوانند با استفاده از بلوکهای تقسیم کننده، روانکار را به چندین نقطه روانکاری نزدیک (تا شانزده نقطه) توزیع کنند که این امر در کاربردهایی مانند سیستمهای نقاله با تعداد زیاد یاتاقان بالشی گریسکاری شده بسیار کارآمد است.

چند نقطهای

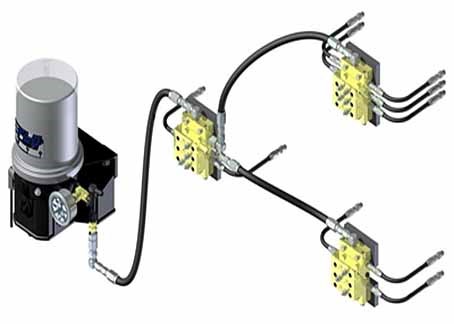

برای پوشش نقاط روانکاری متعدد در یک محدوده وسیعتر، از سیستمهای روانکاری خودکار چند نقطهای استفاده میشود که به دو نوع موازی (غیرپیشرونده) و سری (پیشرونده) تقسیم میشوند. در سیستمهای موازی، پمپ با ایجاد فشار در خط اصلی، روانکار را به بلوکهای تقسیم کننده میرساند و هر بلوک، روانکار را با میزان قابل تنظیم به نقاط مختلف تزریق میکند. اگرچه این سیستمها از نظر هزینه مقرونبهصرفه هستند اما برد محدودی دارند، به ویژه در مناطق سردسیر، و نیازمند بازرسی و تست دورهای هر انژکتور برای اطمینان از عملکرد صحیح هستند.

سیستمهای خودکار چند نقطهای پیشرونده

برای پوشش نقاط روانکاری متعدد در یک محدوده وسیع، سیستمهای روانکاری خودکار چند نقطهای راه حلی کارآمد ارائه میدهند. این سیستمها به طور کلی به دو دسته پیشرونده (سری تک خطی) و غیرپیشرونده (موازی) تقسیم میشوند و هر دو نوع میتوانند برای توزیع روغن یا گریس مورد استفاده قرار گیرند. سیستمهای پیشرونده با اتصال انژکتورها به صورت سری عمل میکنند؛ فشار در خط تغذیه، انژکتورها را به ترتیب فعال کرده و روانکار را توزیع میکند. این سیستمها به دلیل انتقال فشار بیشتر به هر نقطه برای فواصل کمی طولانیتر مناسب هستند و معمولاً با سیستمهای پایش فشار خودکار تجهیز شدهاند تا در صورت بروز مشکل هشدار دهند. با این حال عیب اصلی آنها این است که خرابی در هر انژکتور میتواند جریان روانکار به نقاط بعدی را قطع کند.

در کاربردهایی که نیاز به توزیع روغن یا گریس در مسافتهای طولانی یا استفاده از روانکارهای با ویسکوزیته بالا و گریسهای غلیظ است، سیستمهای موازی دو خطی گزینه مناسبی هستند. این سیستمها با داشتن دو خط که به طور متناوب تحت فشار و کاهش فشار قرار میگیرند، امکان تغذیه چندین نقطه روانکاری از طریق انژکتورهای قابل تنظیم را فراهم میکنند.

با وجود مزایای فراوان، سیستمهای روانکاری خودکار بینقص نیستند و نیازمند توجه و نگهداری منظم میباشند. بازرسی دورهای، پر کردن مخزن با روغن یا گریس مناسب، بررسی انسداد و عملکرد صحیح انژکتورها از جمله این موارد است. همچنین در انتخاب نوع روانکار، ویسکوزیته روغن یا غلظت گریس و نوع غلیظکننده آن، به ویژه در دماهای بسیار بالا یا پایین محیط کار، باید به دقت در نظر گرفته شود، زیرا برخی غلیظکنندهها نرخ جداشدگی روغن بالاتری دارند که میتواند منجر به مسدود شدن خطوط و اختلال در روانکاری شود.

نتیجه گیری

در نهایت، استفاده سنجیده و صحیح از سیستمهای روانکاری خودکار مزایای قابل توجهی را به همراه دارد، از جمله اطمینان از تامین مقدار مناسب روانکار در زمان دقیق و کاهش خطرات ایمنی برای تکنسینهای روانکاری. این سیستمها ابزاری ارزشمند در هر برنامه روانکاری محسوب میشوند اما هرگز نباید به عنوان جایگزینی برای نگهداری منظم و دقیق در نظر گرفته شوند. انتخاب هوشمندانه، بازرسی منظم و عدم اتکا صرف به عملکرد خودکار، کلید بهرهبرداری موثر از این سیستمها است.

اطلاعات این مقاله برگرفته از این منبع میباشد.