روغنهای روانکننده، قلب تپنده ماشینآلات دوار هستند و عملکرد صحیح و ایمن آنها به کیفیت این سیالات وابسته است. اما با گذشت زمان عوامل مختلفی میتوانند کارایی روغنها را کاهش دهند. در میان این عوامل، اکسیداسیون و تخریب حرارتی از مهمترین آنها هستند که هر کدام با سازوکارهای متفاوت، تاثیرات منحصربهفردی بر خواص روغن و در نهایت، عملکرد تجهیزات شما میگذارند.

در این مقاله به بررسی دقیق تفاوتهای شیمیایی و فیزیکی بین این دو فرآیند تخریب میپردازیم و نشان میدهیم که چگونه هر یک میتوانند بر عملکرد ماشینآلات شما تاثیر بگذارند و چگونه میتوان نشانههای اولیه آنها را تشخیص داد. شایان ذکر است که اغلب، اصطلاحات اکسیداسیون و تخریب حرارتی به جای یکدیگر به کار میروند در حالی که این دو فرآیند از نظر ماهیت و پیامدها کاملاً متفاوت هستند.

اکسیداسیون روغن

اکسیداسیون، واکنش شیمیایی روغن با اکسیژن موجود در هوا است و یکی از مهمترین عوامل کاهش کیفیت و طول عمر روغنهای صنعتی به شمار میرود. میزان اکسیژن موجود در روغن میتواند بسته به شرایط مختلفی مانند سرعت جریان، ویسکوزیته و دما متغیر باشد. برای مثال، در سیستمهای توربین گازی میزان هوای موجود در روغن خط برگشت میتواند به طور قابل توجهی بیشتر از میزان آن در ناحیه یاتاقان باشد.

فرآیند اکسیداسیون روغن در حضور اکسیژن، یک واکنش زنجیرهای پیچیده است که میتواند توسط عوامل دیگری نظیر حرارت بالا، فشار، ذرات فلزی ناشی از سایش و آلایندهها تسریع شود.

عوامل موثر در اکسیداسیون روغن:

- دما: افزایش دما، سرعت واکنش روغن با اکسیژن را به شدت افزایش میدهد.

- ذرات فلزی: وجود ذرات آهن و مس ناشی از سایش قطعات میتواند به عنوان کاتالیزور عمل کرده و فرآیند اکسیداسیون را سرعت بخشد.

- زمان تماس با هوا: هرچه روغن برای مدت زمان طولانیتری در معرض هوا قرار بگیرد، میزان اکسیداسیون آن بیشتر خواهد بود.

- بار کاری: در تجهیزاتی مانند توربینهای گازی و موتورها، بار کاری سنگین منجر به افزایش دما شده و احتمال اکسیداسیون زودرس روغن را بالا میبرد.

فرآیند اکسیداسیون روغن یک روند مشخص و گام به گام دارد که در ادامه به مراحل آن خواهیم پرداخت. شناخت این فرآیند به شما کمک میکند تا با اتخاذ تدابیر مناسب، از بروز آن جلوگیری کرده و طول عمر روغن و تجهیزات خود را افزایش دهید.

آغاز (Initiation)

این فرآیند با تشکیل رادیکالهای آزاد در مولکولهای روغن پایه آغاز میشود. این امر میتواند به دلایل مختلفی از جمله گذشت زمان، نگهداری نامناسب و عوامل تهاجمیتر در دستگاه رخ دهد.

انتشار (Propagation)

رادیکالهای آزاد به سرعت با اکسیژن مولکولی (O2) واکنش داده و رادیکالهای پراکسید (ROO•) را تشکیل میدهند.

تخریب هیدروپراکسیدها (Degradation of Hydroperoxides)

هیدروپراکسیدها (ROOH) ناپایدار بوده و به صورت حرارتی یا کاتالیزوری به اسیدهای آلی، آلدهیدها و کتونها تجزیه میشوند که میتوان آنها را با آنالیز پیشرفته پایش کرد.

تشکیل ترکیبات نامحلول (Formation of Insoluble Compounds)

با گذشت زمان رادیکالها و محصولات ثانویه اکسیداسیون (مانند آلدهیدها، کتونها و اسیدهای کربوکسیلیک) با یکدیگر واکنش داده و پلیمرهای نامحلول که اغلب به آنها وارنیش و لجن گفته میشود را تشکیل میدهند. این واکنشها به عنوان پلیمریزاسیون متقاطع شناخته شده و منجر به تشکیل ترکیبات با وزن مولکولی بالا میشوند.

- وارنیش: ترکیبات نیمه جامد و شکننده که به سطوح فلزی میچسبند.

- لجن: مواد چسبنده و لاستیک مانند که فیلترها و مجاری را مسدود میکنند.

اگرچه عدد اسیدی (AN) یکی از شاخصهای رایج برای بررسی وضعیت روغن است اما محصولات جانبی اکسیداسیون مانند آلدهیدها، کتونها و اسیدهای کربوکسیلیک مدتها قبل از تغییر قابل توجه در عدد اسیدی قابل تشخیص و اندازهگیری هستند. در واقع افزایش عدد اسیدی میتواند نشانهای دیرهنگام از وقوع واکنشهای شیمیایی در روغن باشد.

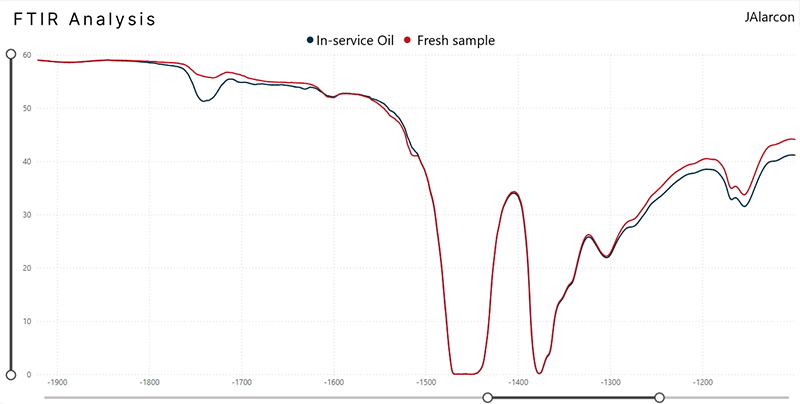

یکی از روشهای قدرتمند برای تشخیص زودهنگام و تعیین میزان اکسیداسیون روغن، استفاده از طیفسنجی مادون قرمز تبدیل فوریه (FTIR) است. در آنالیز FTIR ، میزان تخریب روغن عمدتاً از طریق بررسی میزان جذب در ناحیه مربوط به گروههای کربونیل (C=O) اندازهگیری میشود. این گروهها در اثر اکسیداسیون روغن در ناحیه طیفی حدود 1710 cm⁻¹ (با تلورانس ±10 cm⁻¹) ظاهر میشوند.

علاوه بر این، باندهای طیفی دیگری نیز میتوانند نشاندهنده محصولات ثانویه اکسیداسیون باشند:

- ناحیه 3400cm⁻¹: نشاندهنده گروههای هیدروکسیل (-OH) که در اثر پیشرفت اکسیداسیون تشکیل میشوند.

- ناحیه 1230 – 1150cm⁻¹: نشاندهنده استرهای اکسید شده و محصولات تخریب افزودنیهای روغن است.

تخریب حرارتی روغن: تاثیر حرارت بر ساختار مولکولی روغن

برخلاف اکسیداسیون که واکنش روغن با اکسیژن است، تخریب حرارتی زمانی رخ میدهد که مولکولهای روغن پایه و افزودنیهای آن در اثر قرار گرفتن در معرض دماهای بالا یا حتی دماهای متوسط رو به بالا برای مدت طولانی بدون حضور اکسیژن، دچار شکستگی یا تغییر ساختار شیمیایی میشوند. این پدیده زمانی اتفاق میافتد که دمای روغن از آستانه تحمل حرارتی آن فراتر رود و منجر به گسستگی زنجیرههای مولکولی و تولید مواد جانبی ناخواسته میگردد.

شکل بالا نشان میدهد که تغییر در اکسیداسیون روغن توربین پس از حدود ۲۵۰۰ ساعت کارکرد، حدود ۷٪ است. با این حال، به دلیل اثر نقطه داغ روی توربین، غلظت افزودنی ضدکف بر پایه استر به شدت به زیر ۳۰٪ غلظت اولیه کاهش مییابد و باعث ایجاد مشکل میکرودیزلینگ در روغن میشود.

عوامل اصلی موثر در تخریب حرارتی روغن:

- افزایش ناگهانی دما: تماس روغن با سطوحی که به طور ناگهانی دمای بسیار بالایی پیدا میکنند مانند سطح یاتاقانهای داغ.

- بار کاری سنگین و مداوم: عملکرد طولانی مدت تجهیزاتی مانند موتورهای گاز طبیعی و توربینها در حداکثر ظرفیت، حرارت زیادی تولید میکند که میتواند منجر به تخریب حرارتی روغن شود.

- زمان ماندگاری طولانی در دماهای بالا: هرچه روغن برای مدت زمان بیشتری در معرض حرارت شدید و بدون سیستم خنککننده مناسب قرار بگیرد احتمال تخریب حرارتی آن افزایش مییابد.

سازوکارهای شیمیایی تخریب حرارتی روغن

در دماهای بسیار بالا، پیوندهای شیمیایی تشکیلدهنده مولکولهای روغن پایه دچار شکستگی میشوند. این فرآیند که به آن شکست حرارتی (Cracking) گفته میشود، به طور همزمان دو اتفاق مهم را رقم میزند:

- گسست پیوندهای روغن پایه: حرارت شدید باعث شکسته شدن پیوندهای کربن-کربن (C−C) و کربن-هیدروژن (C−H) در مولکولهای روغن پایه شده و رادیکالهای آزاد ناپایداری را به وجود میآورد. این رادیکالها میتوانند با سایر مولکولها واکنش داده و منجر به تغییر خواص روغن شوند.

- تخریب افزودنیها: افزودنیهای مختلف موجود در روغن، مانند آنتیاکسیدانها، مواد ضد کف و دیسپرسانتها دارای آستانه تحمل حرارتی مشخصی هستند. در دماهای بسیار بالا این افزودنیها تجزیه شده و ترکیبات غیرفعال یا حتی ترکیبات ثانویهای تولید میکنند که میتوانند به تشکیل رسوبات مضر در سیستم کمک کنند.

علاوه بر این در دماهای بالا پدیدهای به نام اکسیداسیون حرارتی نیز رخ میدهد. اگرچه واکنش اکسیداسیون معمولاً به حضور اکسیژن نیاز دارد اما در دماهای بسیار بالا یا در معرض حرارت طولانی مدت، اکسیداسیون میتواند بدون نیاز به اکسیژن موجود در هوا و به دلیل تجزیه داخلی ترکیبات ناپایدار هیدروپراکسید (ROOH) در روغن اتفاق بیفتد.

نمودارها نشان میدهند که حتی پس از مدتی کارکرد، میزان اکسیداسیون کلی روغن ممکن است نسبتاً کم باشد. با این حال وجود نقاط داغ در سیستم میتواند منجر به تخریب سریع و موضعی افزودنیهای حساس به حرارت شود. برای مثال در یک توربین، افزایش ناگهانی دما در یک نقطه خاص میتواند باعث کاهش شدید غلظت افزودنی ضد کف مبتنی بر استر شده و مشکلاتی مانند میکرو دیزلینگ در روغن را به وجود آورد.

در بحث پیرامون اکسیداسیون و تخریب حرارتی روغن، فیلتراسیون به عنوان راهکاری برای حذف محصولات جانبی تخریب مطرح میشود؛ اگرچه فناوریهای فیلتراسیون قادر به حذف این مواد هستند اما سوال اساسی این است که آیا میتوان منبع اصلی تولید این آلایندهها را نیز از بین برد؟ به ویژه در مواردی که تخریب حرارتی عامل اصلی خرابی است، سیستم فیلتراسیون به طور مداوم محصولات جانبی ناشی از حرارت را حذف میکند اما این اقدام به تنهایی نمیتواند علت ریشهای مشکل را برطرف سازد و برای دستیابی به راه حل پایدار، شناسایی و رفع منبع تولید حرارت بیش از حد ضروری است.

نتیجه گیری

در مجموع روغنهای روانکننده در ماشینآلات دوار همواره در معرض خطر تخریب ناشی از اکسیداسیون و تنش حرارتی قرار دارند که هر یک با مکانیسمهای شیمیایی و فیزیکی منحصربهفردی عمل میکنند. اگرچه فیلتراسیون میتواند محصولات جانبی این تخریبها را حذف کند اما برای دستیابی به عملکرد پایدار و افزایش طول عمر روغن و تجهیزات، شناسایی و رفع علل ریشهای این فرآیندهای تخریب به ویژه در مورد تنش حرارتی از اهمیت بالایی برخوردار است.

اطلاعات این مقاله برگرفته از این منبع می باشد.