تشکیل کف در روغن به چه معنا است؟

ایجاد کف در رواغن یک پدیده فریبنده و پیچیده است که اغلب به عنوان حبابهای سطحی ساده روی مخازن روغن نادیده گرفته میشود. با این حال مهندسان باتجربه روانکاری، تهدید حیاتی کف را برای عملکرد روانکار و قابلیت اطمینان تجهیزات درک میکنند.

در این مقاله ما به بررسی مکانیسمهای تشکیل کف، اثرات نامطلوب آن، روشهای آزمایش استاندارد، فناوریهای افزودنی ضد کف و راه حلهای عملی برای مقابله با این چالش رایج صنعت میپردازیم.

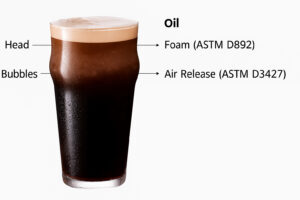

درک تفاوت بین کف و رهاسازی هوا

برای مدیریت مؤثر کف در روغن، تشخیص تفاوت بین خواص کف و ویژگیهای رهاسازی هوا بسیار مهم است. رهاسازی هوا به توانایی روانکار در جداسازی سریع حبابهای هوای محبوس شده و آزاد کردن آنها اشاره دارد که از این طریق یکپارچگی روغن حفظ میشود. با این حال تشکیل کف شامل تثبیت حبابهای هوا در سطح روغن است.

هر یک از این پدیدهها (هوای محبوس و کف) به طور متفاوتی بر تجهیزات تأثیر میگذارند. هوای محبوس شده، اثربخشی روانکاری را به خطر میاندازد، اکسیداسیون را تسریع میکند، قابلیت تراکمپذیری را افزایش میدهد، باعث پدیده میکرو دیزلینگ میشود و به کاویتاسیون (حفرهزایی) کمک میکند. این امر به ویژه در سیستمهای هیدرولیک مشکلساز است و میتواند منجر به پاسخهای اسفنجی و کاهش دقت شیرها شود. در مقابل، کف روی مخازن روغن، یکنواختی لایه روانکار را مختل میکند، مانع از دفع حرارت میشود و در صورت سرریز شدن، خطرات ایمنی ایجاد مینماید.

دلایل تشکیل کف

تشکیل کف در روانکار عمدتاً ناشی از به دام افتادن و تثبیت حبابهای هوا در داخل سیال است. دلایل بالقوه متعددی برای این امر وجود دارد اما کف معمولاً به دلیل یک عامل مکانیکی یا شیمیایی ایجاد میشود.

دلایل مکانیکی

هم زدن مکانیکی مانند نرخ جریان سریع، عملکرد پمپ، درگیری چرخ دندهها، نشتی آببندها و هم زدن ناشی از بلبرینگها ممکن است حبابهای هوا را وارد روغن کند. دفع این حبابها در سیالات با ویسکوزیته بالا (به ویژه در دماهای پایین) میتواند به دلیل ممانعت این سیالات از رهاسازی مؤثر هوا، چالشبرانگیز باشد.

طراحی نامناسب مخزن نیز میتواند به دلیل وجود موانع ناکافی و زمان ماندگاری ناکافی برای جدا شدن هوا از روغن، به تشکیل کف کمک کند. علاوه بر این اگر خط برگشت بالاتر از سطح روانکار قرار گیرد، پاشش قابل توجهی ممکن است رخ دهد که منجر به تشکیل کف میشود. در نهایت سیستمهایی که تحت خلاء با سیستم گاززدایی یا مهگیر کار میکنند نیز بیشتر مستعد تولید کف خواهند بود.

دلایل شیمیایی

آلایندهها یکی از دلایل رایج تشکیل کف هستند. رطوبت و افزودنیهای تجزیه شده ممکن است کشش سطحی روغن را کاهش دهند که این امر باعث میشود حبابها راحتتر تشکیل شوند و کف پایدارتر گردد. ذرات معلق، دوده یا دیسپرسانتها نیز ممکن است به عنوان نقاط هستهزایی تثبیتکننده کف عمل کنند.

محصولات جانبی اکسیداسیون نیز قطبی هستند که این امر کشش سطحی را کاهش داده و تمایل به کفزایی را افزایش میدهد. برخی از انواع آلایندهها ممکن است در سطح تماس هوا و روغن لایههایی تشکیل دهند که در نتیجه کشش بین سطحی سیال را افزایش داده و فروریختن حبابها را دشوارتر میکنند.

کف پس از خاموشی

مشاهده کف پس از خاموشی تجهیزات رایج است زیرا تعامل انسانی با سیستم روانکاری همواره خطر ورود آلودگی را به همراه دارد. گاهی اوقات پرسنل تعمیر و نگهداری که در زمان توقف بر روی تجهیزات شما راه میروند، ممکن است ناخواسته یک اتصال لوله منتهی به پمپ را ترک دهند که میتواند منابع جدیدی از هوا را وارد سیستم کند. یا ممکن است آلایندهها به طور ناخواسته در طول خاموشی وارد سیستم شوند که باعث تغییرات شیمیایی در روغن شده و فرصتهای بیشتری برای تشکیل کف ایجاد میکنند.

اولین قدم در تشخیص مشکل کف، تعیین این است که آیا این یک مشکل مکانیکی است یا یک مشکل شیمیایی. خوشبختانه این کار را میتوان به راحتی با انجام آزمایشهای آنالیز روغن انجام داد.

روشهای استاندارد آزمایش

تعیین تمایل به ایجاد کف و پایداری کف در آنالیز روغنهای کارکرده با پیروی از یکی از سه آزمایش زیر، در اکثر آزمایشگاههای تجاری استاندارد است:

ASTM D892 (یا DIN 51566)

این آزمایش در اواسط قرن بیستم توسعه یافته است و تمایل به ایجاد کف و پایداری کف را اندازهگیری میکند و در سه توالی انجام میشود: 24 درجه سانتیگراد، 93.5 درجه سانتیگراد و سپس دوباره در 24 درجه سانتیگراد. در هر توالی، هوا به مدت 5 دقیقه دمیده میشود و میزان کف بلافاصله پس از آن (تمایل به ایجاد ) و دوباره پس از 10 دقیقه (پایداری) اندازهگیری میشود.

نتایج بر حسب میلیلیتر (mL) اندازهگیری شده و برای هر توالی بر اساس تمایل/پایداری جدا میشوند. به عنوان مثال، 450/0 به این معنی است که در ابتدا 450 میلیلیتر کف تولید شده است (تمایل) و پس از 10 دقیقه 0 میلیلیتر کف باقی مانده است (پایداری).

ویژگیهای تشکیل کف در دمای بالا: ASTM D6082

این روش آزمایش برای اندازهگیری کف در محیطهای کاری گرمتر توسعه یافته است زیرا این آزمایش در دمای 150 درجه سانتیگراد انجام میشود. تفسیر این آزمایش مشابه D892 است. مقدار اول نشان دهنده تمایل به ایجاد کف است که پس از 5 دقیقه دمیدن هوا بر حسب میلیلیتر اندازهگیری میشود و مقدار دوم نشان دهنده پایداری کف است که پس از 10 دقیقه استراحت نیز بر حسب میلیلیتر اندازهگیری میشود.

تست کف فلندر، ISO 12152:2002

تست کف فلندر رفتار کف (تشکیل و پایداری) روانکارها را تحت تنش مکانیکی در دماهای بالا اندازهگیری میکند و شرایط موجود در گیربکسهای فلندر را شبیهسازی مینماید. سیال در یک دستگاه تست دنده تخصصی به مدت 5 ساعت در دمای 90 درجه سانتیگراد با سرعت دنده 1450 دور در دقیقه تحت تنش قرار میگیرد.

این تست معمولاً برای روغنهای دنده صنعتی ISO VG 150 – 320 استفاده میشود. نتایج معمولاً به صورت ارتفاع تشکیل کف (میلیمتر)، زمان فروپاشی کف (ثانیه)، میزان هوای محبوس شده (بصری/ذهنی) و سرریز شدن یا از دست دادن روغن (قبول/رد) گزارش میشوند.

(مطالعه مقاله نحوه از بین بردن کف کردن روغن)