مهندسان روانکاری همواره با چالش انتخاب مناسبترین روانکار برای کاربردهای صنعتی مختلف مواجه هستند. این انتخاب درست میتواند تأثیرات زیادی بر عملکرد سیستمها و تجهیزات داشته باشد. تصمیمگیری صحیح در انتخاب روانکار نه تنها به افزایش عمر مفید روغن کمک میکند بلکه باعث بهبود بهرهوری انرژی و کاهش هزینههای ناشی از توقفهای ناخواسته میشود.

اما آیا انتخاب یک روانکار نامناسب میتواند فرآیند تخریب روغن را تسریع کرده یا موجب تشکیل وارنیش در سیستم شود؟ این سوالات میتواند تأثیرات انتخاب غلط روانکار را روشن کند و اهمیت دقت در انتخاب آن را نمایان سازد.

آیا روانکار باعث خرابی تجهیزات میشود یا تجهیزات باعث خرابی روانکار؟

روانکارها نقشهای مختلفی را در عملکرد سیستمهای صنعتی ایفا میکنند. از جمله این نقشها میتوان به انتقال گرما یا آلودگیها از قطعات، کاهش سایش و اصطکاک، افزایش بهرهوری، اطلاعرسانی در مورد وضعیت روغن و حتی انتقال قدرت (مانند روغنهای هیدرولیک) اشاره کرد. سوالی که بسیاری از متخصصان در زمینه روانکاری با آن روبهرو هستند این است که آیا روانکارها باعث خرابی تجهیزات میشوند یا بالعکس، شرایط و عملکرد تجهیزات موجب خرابی روانکار میشود؟

در واقع، روانکارها برای شرایط خاص طراحی شدهاند و زمانی که این شرایط رعایت شوند، قادر به انجام وظایف خود هستند. اما اگر شرایط از حد تحمل روانکار فراتر رود، فرآیند تخریب سریعتر رخ میدهد. در چنین مواردی، این محیط و شرایط آن هستند که موجب خرابی روانکار میشوند نه روانکار که موجب خرابی تجهیزات.

روانکارها بهطور طبیعی برای مصرف شدن طراحی شدهاند و در طول زمان استفاده، مواد افزودنی آنها کاهش مییابد. این موضوع به ویژه در روغنهای توربین مشهود است، جایی که افزودنیهایی مانند ضدسایش یا افزودنیهای فشار پذیر با گذشت زمان کاهش مییابند زیرا وظیفه محافظت از قطعات را انجام میدهند.

در واقع وقتی روانکار دیگر قادر به انجام وظیفه خود نیست یا به پایان عمر مفید خود رسیده است، نمیتوان شرایط محیطی را به عنوان دلیل خرابی روانکار دانست. این ویژگی ذاتی روانکارهاست که پس از مدتی مصرف میشوند.

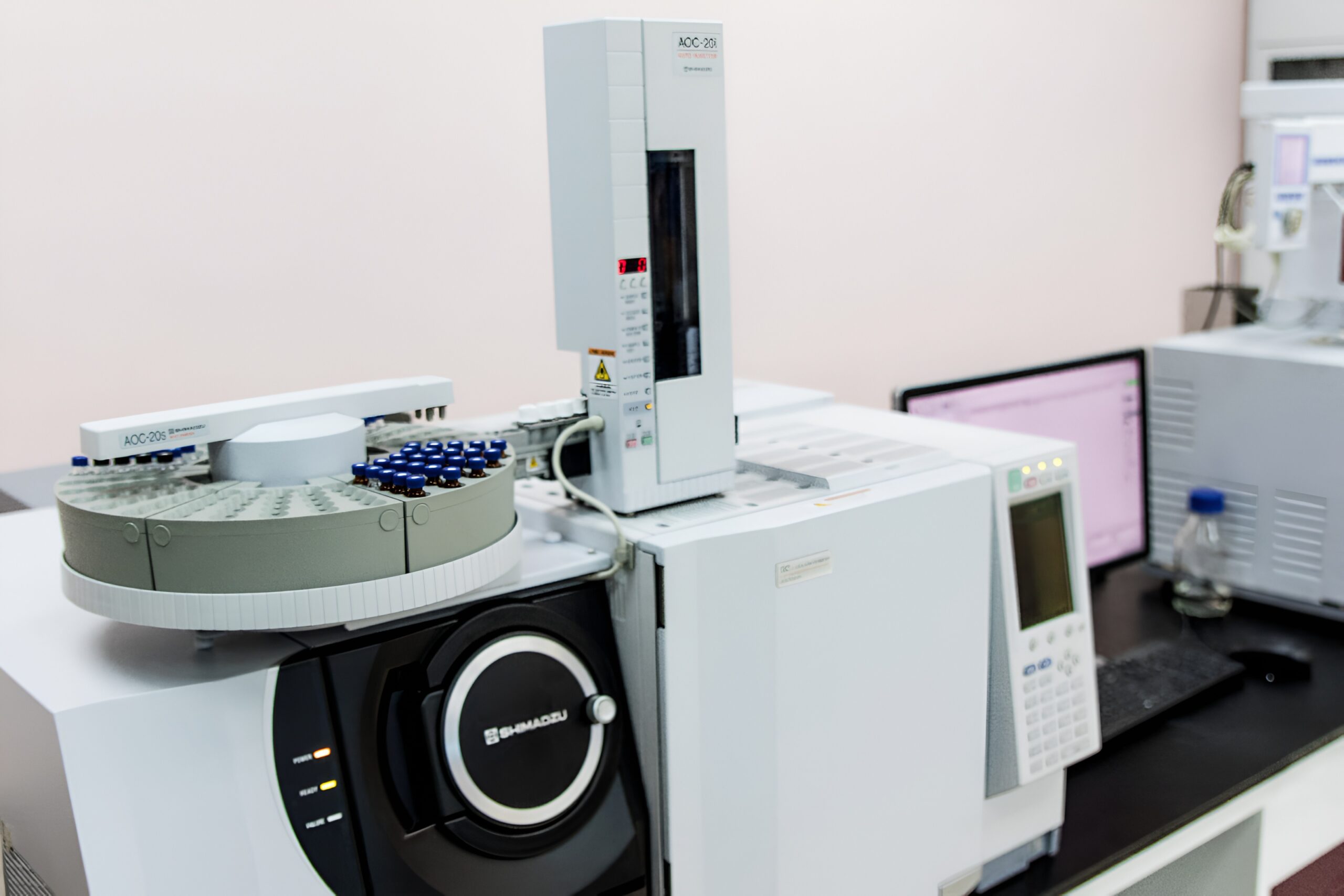

نظارت بر وضعیت روانکارها به تحلیلگران این امکان را میدهد که تشخیص دهند آیا روانکار در حال تخریب است و در صورت نیاز، نواحی خاصی که روانکار در آنها شروع به شکست کرده را شناسایی کنند. به عنوان مثال، تست RULER® میتواند میزان آنتیاکسیدانهای باقیمانده در روغن را اندازهگیری کرده و به تحلیلگران کمک کند تا بفهمند آیا فرآیند اکسیداسیون در روغن در حال رخ دادن است یا خیر.

همچنین، تست FTIR میتواند تشخیص دهد که آیا آلودگیها در روغن وجود دارند یا بستههای افزودنی به شدت کاهش یافتهاند. این آزمایشها ابزارهایی مؤثر برای تحلیلگران فراهم میکنند تا بهطور دقیق مشخص کنند که آیا روانکار هنوز به طور کامل کارایی خود را دارد یا خیر.

کدام مکانیزمها تحت تأثیر انتخاب نادرست روانکار قرار میگیرند؟

شش مکانیزم تخریب برای روانکارها پیشبینی میشود: اکسیداسیون، تخریب حرارتی، میکرو دیزلینگ، تخلیه جرقه الکترواستاتیک، کاهش افزودنیها و آلودگی. با بررسیهای بیشتر مشخص شد که انتخاب روانکار مناسب تنها بر سه مکانیزم تخریب تأثیر میگذارد: اکسیداسیون، میکرو دیزلینگ و تخلیه جرقه الکترواستاتیک. ویژگیهای روانکار میتوانند بهطور مستقیم این مکانیزمها را تحت تأثیر قرار دهند.

روغن و اکسیداسیون

زمانی که یک روانکار برای تجهیزات بهویژه تجهیزات چرخشی انتخاب میشود، یکی از عوامل کلیدی در عملکرد آن، میزان آنتیاکسیدانها میباشد. روغنها باید بهگونهای فرموله شوند که از اجزای مختلف در برابر مشکلات گوناگون محافظت کنند. در برخی موارد، روغنهایی که سطح بالایی از آنتیاکسیدان دارند، ممکن است از افزودنیهای ضد سایش کمتری برخوردار باشند و یا این سطح بالا از آنتیاکسیدانها با دیگر اجزای روغن واکنش نشان داده و عملکرد آن را کاهش دهند. در فرآیند اکسیداسیون، آنتیاکسیدانها سریعتر مصرف میشوند که این میتواند منجر به ایجاد وارنیش شود. بنابراین انتخاب روانکار مناسب میتواند به طور مستقیم بر این فرآیند تأثیر بگذارد.

برای پیگیری دقیق این فرآیند، آزمایش RULER میتواند مقدار آنتیاکسیدانهای باقیمانده و مفید در روغن را اندازهگیری کند. این آزمایش به راحتی نوع آنتیاکسیدانها را شناسایی و اندازهگیری میکند، در حالی که آزمایش RPVOT تنها برآوردی از میزان اکسیداسیون ارائه میدهد.

روغنهایی که زمان RPVOT (زمان اکسیژندهی) آنها بیش از 1000 دقیقه است، معمولاً دارای مقدار بازتولیدپذیری پایینی هستند که ممکن است هنگام پیگیری تخریب روانکار، باعث گمراهی کاربران شود. علاوه بر آنتیاکسیدانها، مواد بازدارنده خوردگی نیز بر مقادیر RPVOT تأثیر میگذارند. در نتیجه، آزمایشهای دقیقتری برای نظارت بر حضور آنتیاکسیدانها وجود دارد که میتواند به اپراتورها در شناسایی خطرات احتمالی مانند ایجاد وارنیش کمک کند.

میکرو دیزلینگ و تأثیر آن بر تجهیزات

در فرآیند میکرو دیزلینگ، وجود هوا در داخل روغن میتواند باعث آسیب به قطعات داخلی تجهیزات و در نهایت به تولید لجن یا قیر منجر شود. این مسئله بسته به فشار انفجاری هوا میتواند شدتهای مختلفی پیدا کند. اگر حبابهای هوا وارد روغن شوند و به سطح نرسند، این بهطور مستقیم به خاصیت ضد کف روانکار مربوط میشود. ویژگی ضد کف به ویژه در انتخاب روغن برای گیربکسها بسیار حائز اهمیت است.

تخلیه الکتریسیته ساکن و تأثیر آن در روانکارها

یکی دیگر از مکانیزمهای تخریب که به انتخاب روانکار وابسته است، تخلیه جرقه الکترواستاتیک است. این پدیده زمانی رخ میدهد که روانکار پس از عبور از فواصل تنگ تجهیزات، الکتریسیته ساکن جمع میکند و سپس این الکتریسیته در فیلترها یا دیگر اجزای داخلی تجهیزات تخلیه میشود. این کار میتواند منجر به ایجاد نقاط داغ و آسیبپذیری در تجهیزات شود. این مشکل بهویژه در روغنهای هیدرولیک به دلیل فواصل تنگ در داخل سیستمها شایع است.

برای کاهش خطر تولید الکتریسیته ساکن، روانکارها باید هدایتپذیری مناسبی داشته باشند (بیش از 100 pS/m) که بسیاری از سازندگان تجهیزات این مقادیر را برای روانکارهای مورد استفاده خود توصیه میکنند.

تأثیر انتخاب روانکار در عملکرد تجهیزات

هنگام انتخاب روانکار برای یک کاربرد خاص، لازم است که دستورالعملها و استانداردهای معتبر رعایت شوند. تولیدکنندگان تجهیزات اصلی (OEM) معمولاً معیارهای خاصی برای کاربردهای ویژه دارند که باید بهطور دقیق مورد توجه قرار گیرند. در این راستا، نکات و دستورالعملهای کلی برای انتخاب روانکار مناسب میتوانند به راحتی با توجه به مکانیزمهای مختلف تخریب روغن خلاصه شوند.

با توجه به مکانیزمهای مختلف تخریب روغن، انتخاب صحیح روانکار میتواند تأثیر زیادی بر نوع تخریب و وضعیت آن در طول زمان بگذارد. بنابراین هنگام انتخاب روغن، باید به دقت به کاربردهای خاص و شرایط محیطی که روغن قرار است در آنها استفاده شود، توجه داشت.

داشتن اطلاعات و تاریخچهای از خرابیهای روانکار در تجهیزات خاص میتواند به انتخاب روانکار مناسب کمک کند. این اطلاعات به اپراتورها کمک میکند تا از روندهای خرابی پیشین آگاه شوند و در نتیجه انتخابی دقیقتر و مناسبتر داشته باشند.

نتیجه گیری

انتخاب صحیح روانکار تأثیر بسزایی بر طول عمر و عملکرد ماشینآلات صنعتی دارد زیرا این انتخاب بر سرعت تخریب روغن از طریق مکانیزمهایی نظیر اکسیداسیون، میکرو دیزلینگ و تخلیه الکترواستاتیک اثر میگذارد. بنابراین با رعایت دستورالعملهای تولیدکنندگان، توجه به شرایط محیطی کارکرد و بهرهگیری از آزمایشهای تخصصی نظیر RULER و FTIR برای نظارت دقیق بر وضعیت روانکار، میتوان از هزینههای ناشی از خرابیهای ناگهانی کاسته و بهرهوری تجهیزات را بهینه ساخت.

اطلاعات این مقاله برگرفته از این منبع میباشد.